Hallo Stephan,

1000 Dank für deinen Tipp!

Ist schon erledigt.

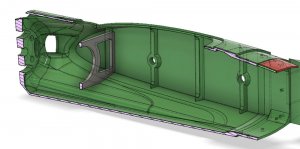

Ja, geschweißtes Kantblech. Die Z-Lager sind nur einseitig im Portal angeschraubt. Ich brauchte nur ein Futterblech mit zwei Löcher drucken. Auf den Lagerabstand hochgerechnet, ist es 4,1 mm dick.

Differenz nun unter 0,05 mm bzw. nicht messbar.

Auf der rechten Seite müsste ich das Lager 0,25 mm abtragen. Das lohnt den umständlichen Montageaufwand nicht, auf 300 mm Druckhöhe entspricht das 0,16 mm.

Hallo Michael,

sorry, habe dieser Tage ziemlich wenig Luft zwischen der Arbeit, daher späääte Antwort...

Ja, schön, dass ich helfen konnte, bzw. dass die Lager bei dir sogar noch "korrekturfreundlicher" montiert sind als von mir vermutet. War ja nur so eine Idee, hätte auch ganz anders sein können.

Slicer

die Option "Ensure vertical wall thickness" habe ich noch nirgends gesehen.

Zusätzliche Layer im Nasenbereich sind mir auch neu.

Die Option gibt es im regulären Slic3r auch in der Version 1.3 noch nicht, also bisher ausschließlich in der Prusa-Version. Der Bug mit dem ersten Decklayer ist aber auch in der 1.3 drin, so dass es da nicht mal einen Workaround dafür gibt.

Vom Slic3r 1.2.9 habe ich dir leider zu viel versprochen.

Ganz zuverlässig ist der bei Schrägen in Volumenkörpern nicht.

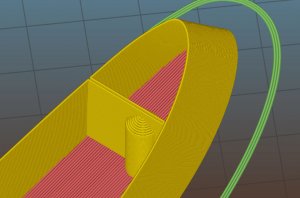

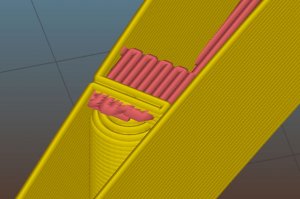

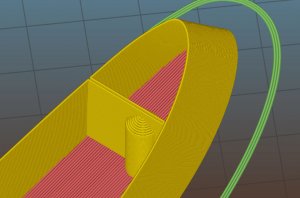

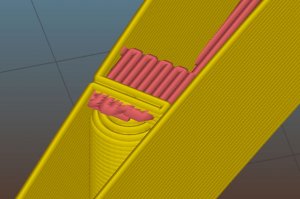

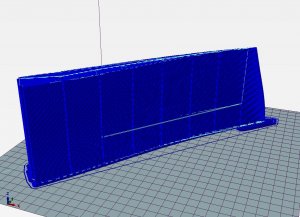

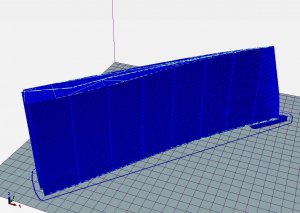

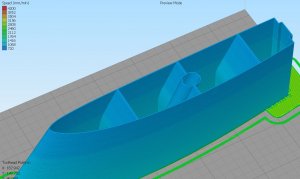

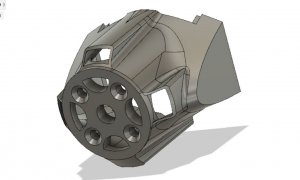

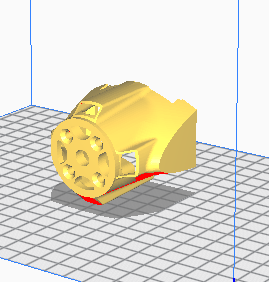

Während die größere, vordere Hülse in Ordnung ist...

... wird die kleine, hintere Hülse gedeckelt - mit entsprechenden Leerfahrten:

Ich habe den 1.2.9 auch mal installiert. Erstaunlicherweise zeigt der bei mir aber das gleiche Fehlverhalten wie die aktuellen Versionen:

[

Ich frage mich ernsthaft, ob das ein Problem der Mac-Version(en) ist. Da bleibt mir wohl nichts anderes übrig, als probehalber mal die Windows-Version(en) zu installieren.

Es ist zum Mäusemelken.

Dazu kommt noch, dass jeder Slicer unterschiedlich kalbriert werden will.

Während der eine schon mit Multiplier 0.93 zufrieden ist, will der andere 1,02.

Eben deswegen würde ich natürlich ganz gern drauf verzichten, neben verschiedenen Slicern auch noch verschiedene Versionen von Slicern zu benutzen... das wird dann wirklich ein Fass ohne Boden.

Ich nochmal, könnt ihr diese mini-Infills nicht auch mit modifier Mesh behandeln? Ihr könnt auch ein .3mf abspeichern, dann könnte ich mir das mal ansehen wenn ihr wollt.

Hallo Sebastian,

prinzipiell sollte das ja eigentlich funktionieren, aber der Teufel steckt hier doch in einigen Details:

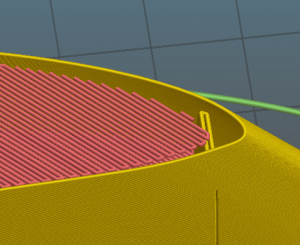

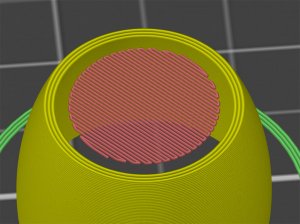

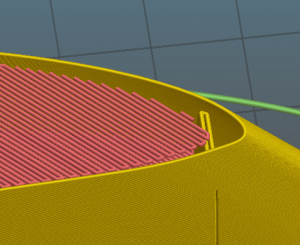

- Wenn ich "Ensure vertical wall thickness" ausschalte, wird alles bis zum ersten Decklayer wie gewünscht gesliced (jedenfalls im Slic3r PE 1.41.x).

- Für die Decklayer müsste ich dann ein Modifier Mesh setzen, das statt der Decklayer regulären Infill mit 100% Stärke erzeugt. So wird der Decklayer-Bug, der bei mir auftritt, ausgehebelt.

- Der erste Decklayer muss aber, zumindest für PETG, mit Bridging-Parametern gedruckt werden (also Winkel auf kürzeste Distanz, Extrusion vermindern, Geschwindigkeit runter, Fan raufregeln). Dafür müsste dann ein zusätzliches Mesh definiert werden. Aber da gehen die Probleme los: Die zu verändernden Parameter sind teilweise Filamentparameter, die lassen sich für Modifier gar nicht auswählen. Man muss also zusehen, dass man mit den Printparametern auskommt - wenn das nicht reicht, geht es nicht mit Modifier Meshes.

Nächstes Problem: Es scheint aktuell unmöglich zu sein, ein Mesh mit einem Dimensionswert unter 1,0 mm überhaupt zu erzeugen. Die Differenzierung auf 0,15 mm lässt sich dementsprechend nur über Überschneidung der Meshes erzeugen.

Das Fieseste am aktuellen Zustand des Mod-Mesh-UIs ist, dass (jedenfalls bei mir auf dem Mac) die XYZ-Positionen der Meshes nicht korrekt angezeigt werden. Beispiel: ich verschiebe Mesh 1 auf Z=20 und wähle dann Mesh 2 aus. Die Anzeige bleibt auf Z=20 stehen. Verschiebe ich dann Mesh 2 auf Z=10 (was ja entsprechend absoluten Koordinaten schon falsch ist) und klicke wieder Mesh 1 an, wird mir für dieses ebenfalls Z=10 angezeigt, ohne dass ich die tatsächliche Position geändert hätte. Schließe ich den Settings-Dialog und öffne ihn wieder, werden alle Koordinaten aller Meshes mit 0 angezeigt.

Die korrekten Positionen bekommt man nur einmal angezeigt, beim initialen Positionieren.

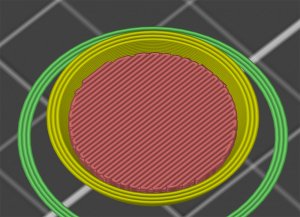

Will man nun zwei Meshes vertikal mit direktem Anschluss aneinander definieren, ist das bei Mesh-Dimensionen und -Positionen mit glatten Millimeterwerten noch kein großes Problem; da kann man dann in großen Preview-Maßstäben nach Sicht arbeiten (auch wenn das eigentlich dreckige Layout-Methode ist). Bei z.B. dem Teil, das Michael angehängt hat, müsste aber für 0,15 mm Layerhöhe das Mesh für den ersten Decklayer auf einer Höhe von 98,85 mm positioniert sein, um den einen Layer, den es modifizieren soll, exakt zu erwischen. Das Mesh für die weiteren Decklayer müsste dann auf Z=99,00 mm positioniert sein. Da ist dann mit Positionierung nach Sicht natürlich nix mehr, und numerisch nachprüfbar sind die Positionen nicht. Da kann man nur hoffen, dass man richtig gerechnet hat, und testweise slicen...

Ich weiß nicht, ob das möglicherweise auch noch Mac-Versions-Bugs sind und die Windows-Version da schon brauchbarer ist. Für mich muss da auf jeden Fall noch deutlich an den Funktionen geschliffen werden, um so friemelige Aufgaben damit erledigen zu können.

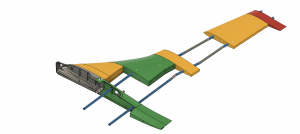

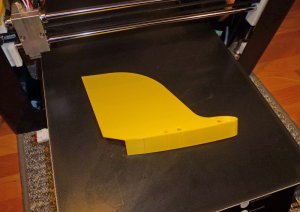

Ich habe übrigens im Slic3r mal die Ausgabe mit dem unerwünschten Infill mal vergleichsweise zu der ohne (aber mit Decklayer-Bug) berechnen lassen; der Gewichtsunterschied macht 17 g für das ganze Modell aus. Das macht den Kohl auch nicht fett - hätte ich durch die unnötigen Leerfahrten außen Z-Nähte gehabt, wär's was anderes, aber da ich die ja nicht habe, werde ich es jetzt so belassen und das Modell so weiterbauen, wie mir die Drucke aktuell vorliegen. Mauss ja auch mal weiterkommen.

Tschöö

Stephan