Hallo Heiko,

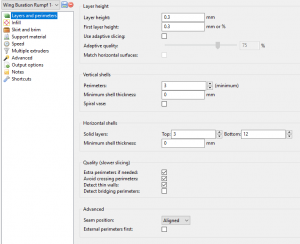

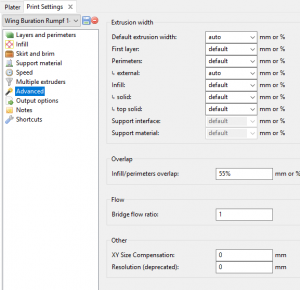

da deine Düse dünner ist als meine, wurden andere Druckbreiten errechnet:

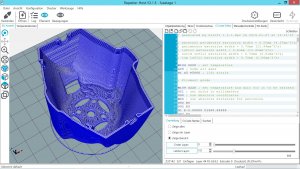

Die Außenperimeter wurden also 0,44 mm breit gedruckt. Das bedeutet, dass bei der 1 mm dicken Hülle innen 0,12 mm fehlt. Dieser Spalt wurde mit einer dritten Bahn ausgefüllt, die dem Druckvolumen nach, einer 0,13 mm dicken Bahn entspricht. Dass dadurch ein stabiler Rumpf entsteht, kann ich mir gut vorstellen.

Verkehrt ist das nicht, nur erhöht sich die Druckzeit in diesem Bereich um ein Drittel.

Insgesamt ist dein Rumpf 24 g leichter als meiner. Möglicherweise hast du eine leichte Unterextrusion.

Wie testet Ihr den die Wandbreite nur so mal gefragt.

Am besten, man druckt eine Dünnwand im Spiralvasen Modus.

Im Spiralvasen Modus deshalb, weil dabei weitgehend Schwankungen der Druckbreite vermieden werden, die durch Retract und Leerfahrten entstehen können.

Dazu slice ich Volumenkörper. Entweder einen Zylinder Durchmesser 100 mm oder einen Quader mit wenigstens 60 mm Kantenlänge.

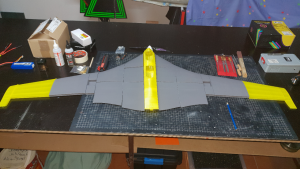

bei mir wiegt eine Flächenhälfte ca. 250gr. Der Rumpf wiegt ca.100gr. Das macht zusammen ca. 600gr ohne die Querruder.

Wenn im Gewicht auch die Winglets enthalten sind, ist das gut.

Bei meinem zweiten Druck sind es 264 g ohne Querruder.

Die Querruder wiegen je 30 g incl. Karbonverbinder.

da ich einen Skoda Kodiaq fahre, werden die Flächen wahrscheinlich fest gemacht und vorne mit 7mm CFK Rohr eingeharzt.

Bitte die Flächen nicht mit dem Rumpf einharzen!

Ich habe mir bei der Konstruktion größte Mühe gegeben, möglichst viele Teile auswechselbar zu gestalten. Dünnwand gedruckte Teile sind ja nicht gerade ideal für den harten Flugeinsatz

Ich kenne kein gedrucktes Modell, bei dem sich 11 Teile einfach austauschen lassen:

- Rumpf vorn und hinten

- Flügelhälften

- Flügelenden

- Winglets

- Querruder

- Propeller Kurvenscheibe

Du wirst sehen, mit den beiden 8 mm durchgehenden Steckungen ist die Verbindung zum Rumpf stabil. Normalerweise sollten die Kohlerohre kaum Spiel haben, und die letzten Millimeter beim Zusammenstecken stramm sitzen.

Ich habe auch keine der kurzen Passtifte eingesetzt. Im Gegenteil, der Flügel soll zum Rumpf elastisch bleiben. Bei Kollision kann dadurch der dünne, hintere Teil der Tragfläche (W1) 3 bis 4 mm nach oben und unten ausweichen ohne zu brechen. Auch an der Nase bleibt die Tragfläche so leicht elastisch.

Hier noch mal die Längen der Carbonrohre

Durchmesser 8 mm

Rumpf/W1/W2 vorn: 305 mm

Rumpf/W1/W2 hinten: 400 mm

W2/W3/W4: 105 mm

W4/W5: 40 mm

Durchmesser 6 mm

W5/W6: 59 mm

. Na ja in diesem Fall gibt es ja immer ein zurück. Motor und Lipo soll morgen kommen die CFK Rohre sind eben eingetroffen. Ich denke am Wochenende wenn ich die Zeit finde mache ich ihn fertig. Wie testet Ihr den die Wandbreite nur so mal gefragt.

. Na ja in diesem Fall gibt es ja immer ein zurück. Motor und Lipo soll morgen kommen die CFK Rohre sind eben eingetroffen. Ich denke am Wochenende wenn ich die Zeit finde mache ich ihn fertig. Wie testet Ihr den die Wandbreite nur so mal gefragt.