Weiter mit dem Versuch, dem PETG+Kohle Manieren beizubringen. Problem sind Borsten, durch Filament das bei längeren Leerwegen aus dem Extruder tropft, bzw. eine zu dünne Wand beim darauf folgendem Druckabschnitt . Auch bei minimalem Extruderfluss wird das, im Gegensatz zum COPA Nylon, nicht wirklich besser, zumindest nicht bei Temperaturen von 255° und mehr.

Versuche in S3D halfen teilweise, wird der Extruder aber für längere Leerwege richtig vorgefüllt, um dünne Wandungen zu vermeiden, so ist das bei kurzen Wegen zuviel und verstärkt das Problem mit den Borsten.

Also wurde bei einem Rumpfsegment wieder mit Fakeobjekten gearbeitet. Unmittelbar vor einer Verstärkung, die an die Wand gedruckt wird, ein Zylinder gezeichnet. Der Extruder hat also einen langen Weg hinter sich, druckt den Zylinder, und hat danach nur wenige Millimeter zur gewünschten Wandverstärkung. Borsten und dünne Wände betreffen das Fakeobjekt, für die paar Millimeter zur Verstärkung reichen ein retract von 2mm. Schneller als 36mm/s würde ich den retract nicht einstellen, bei höheren Werten kommt es vor, dass das Extruderritzel eine Kerbe reisst anstatt am Filament zu ziehen. Die Fakeobjekte nicht zu klein, ein Zylinder mit 7mm Durchmesser sollte es schon sein, ansonsten ist der Extruder u.U. auch nach dem Fakeobjekt nicht gut gefüllt.

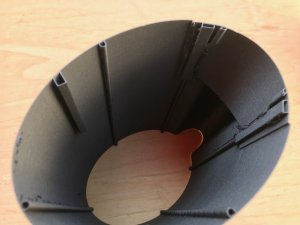

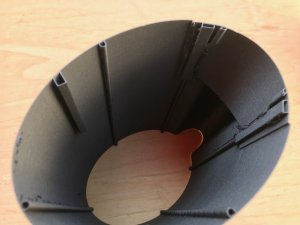

Damit wird der Druck recht sauber (die Fakeobjekte sind hier schon weg):

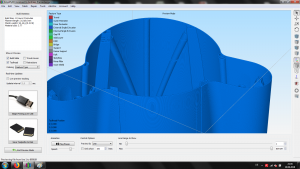

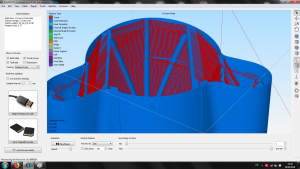

Einfacher ist es, die Hülle so zu zeichnen, dass der Extruder erst gar nicht absetzen muss. Man spart Material und Druckzeit - bei dem gezeigtem Objekt von 9 auf 5 Stunden - und ist die Borsten etc. los. Als Nachteil handelt man sich eine Nut auf der Aussenseite ein, dort, wo der Extruder nach innen abbiegt, um die Verstärkung zu drucken. Obwohl der Abstand mit 0,02mm gezeichnet ist, ist diese Nut leider deutlich sichtbar, weder der Zortrax Slicer noch S3D schließen das.

Super Idee - dacht ich zumindest

Im reinen Spiralmodus, also ohne abzusetzen und nahtlos von unten bis oben, scheint sich Druck im Extruder aufzubauen. Irgendwann drückt es Filament auf der Seite raus, es bildet sich ein Knoten, bei der nächsten Runde schiebt der Extruder die Schale dort krachend zur Seite und druckt ein paar Millimeter offset.

Schneidet man das weg, bleibt ein Loch. Könnte man natürlich von innen flicken, aber Pfusch kann ich selber, dafür brauch ich keinen Drucker.

Mit der Temperatur runter auf 255°, und die Geschwindigkeit erhöht, verbessert die Sache, aber auf 18cm Höhe tritt es irgendwann auf.

Prinzipiell gefällt mir das Prinzip mit dem Nahtlosdruck sehr gut. Die Nut lässt sich leicht verspachteln, ein Leichtspachtel für Balsa und Kunststoff scheint auf PETG zu halten, ist eine Sache von Minuten.

Zur Zeit druckt also eine Kombination: Die Hülle in einem Stück gezeichnet, mit einem Fakeobjekt direkt neben der Naht. Nach einer Runde fährt der Extruder 5mm zum Fakeobjekt, dann die 5mm zurück, somit wird Druckaufbau verhindert, und die paar Millimeter gehen weitestgehend ohne Borsten.

Etliche Drucke wurden bei einer Luftfeuchtigkeit von ~30% gemacht. Die Wandstärke auf 0,5mm justiert.

Am Tag darauf, bei 70% Feuchtigkeit und den selben Einstellungen, betrug die Wandstärke 0,6mm, das Gewicht des Teils war gleich, somit natürlich die Dichte verringert.

Ohne weiter zu trocknen, wurde 2 Tage später wieder bei 30% Feuchtigkeit gedruckt, bei einer Aussentemperatur von 30°.

Wandstärke wieder 0,5mm. Das PETG+Kohle scheint sehr schnell zu reagieren - ich hab die Kohle in Verdacht.

Nachdem die Schichthaftung bei "trockenem" Filament höher zu sein scheint, werd ich künftig Augenmerk darauf legen. Wie gesagt, völlig pulvertrocken aus der Packung ist das gedruckte Teil recht spröde. Die Teile, die bei 30% Feuchte gedruckt wurden, sind stabil und elastisch. Bei höherer Feuchtigkeit ändert sich die Dichte des gedruckten Teils, die Elastizität bleibt gleich.

Wichtig auch: trockenes Filament braucht eine andere first layer Höhe als feuchtes.

Trocken ca. 0,12mm, feucht 0,4mm.

Grüße

Andi

Auftrag von der Frau für die Kinder. Dem muss man nachkommen, dann wird das Hobby mehr geschätzt.

Auftrag von der Frau für die Kinder. Dem muss man nachkommen, dann wird das Hobby mehr geschätzt.