stl. files sind im Anhang.

Ist sicher eine gute Idee, wenn sich mal ein paar Fabrikate als Favoriten aufdrängen. Aber ich denke, es gilt erstmal die Spreu vom Weizen zu trennen. Zwar gibt es jede Menge Foren mit Berichten zu Materialien, aber eben so gut wie nicht von Modellfliegern. So wurde z.B. POLYMAX PLA mal als "very strong material" angepriesen, deswegen wollte ichs mal drucken, und es stimmt auch soweit. PCABS wurde aber ebenfalls als "very strong material" bezeichnet, und solch ein Rumpf, nur als Shell gedruckt, würd schon beim Werfen zerbröseln.

Was niemanden abhalten soll, PCABS zu testen, wenn er mal ein paar Meter davon in die Finger kriegt. Wie beim PLA gibts da ja riesige Unterschiede.

Anbei noch Fotos:

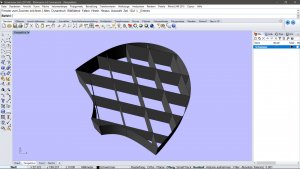

Anhang anzeigen 1875772

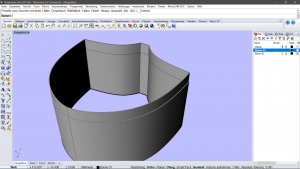

Anhang anzeigen 1875773

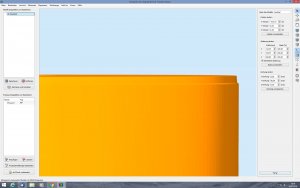

Anhang anzeigen 1875774

Auf den beiden ersten Fotos das Schwimmerteil aus PETG. Kann man problemlos so verformen wie im 2. Bild, ist kein Thema, das federt sofort zurück. Glasfaser würd da schon ziemlich knistern

Bräuchte allerdings, wie gesagt, Hilfe durch Spanten und Stringer.

Rumpfteil am unteren Foto wurde mit der Zange angenagt, von beiden Seiten gezogen. Die Risse sind verteilt quer und längs zur Faser.

Grüße

Andi

oder diesen Thread zu den Filamenten

oder diesen Thread zu den Filamenten  ?

? oder diesen Thread zu den Filamenten

oder diesen Thread zu den Filamenten  ?

?

![IMG_1118[1].jpg IMG_1118[1].jpg](https://www.rc-network.de/data/attachments/1724/1724485-d1775d023312ca9f04621a1f78adf176.jpg)