Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Der kleine Filamenttest

- Ersteller Naitsabes

- Erstellt am

depronator.

User

Danke.

Das ist noch pla. Angeschliffen und grundiert. Einer meiner allerersten Drucke.

Ist, eigentlich sehr robust, aber ich kenne meine Landungen

Etwas leichter wäre auch nicht verkehrt, im Heck.

Gruß

Juri

Das ist noch pla. Angeschliffen und grundiert. Einer meiner allerersten Drucke.

Ist, eigentlich sehr robust, aber ich kenne meine Landungen

Etwas leichter wäre auch nicht verkehrt, im Heck.

Gruß

Juri

Meier111

User

PLA funktioniert prima. Ist wohl am einfachsten zu verarbeiten.

Weiß nicht, wie groß der Unterschied ist, von einer Sorte zu anderen.

Spielt die Farbe eine Rolle?

Bisher nur grau, silbergrau und transparent benutzt.

Das transparente ist deutlich spröder, aber sonst sehr gut.

Dann hab ich noch weißes ABS.

Treibt mich noch in den Wahnsinn.

Eigentlich super Zeug, wenn der Druck klappt.

Kann man sehr gut kleben, feilen, bohren, lackieren.

Aber, sehr starkes warping, nur mit Tricks gelingt die Haftung ans Bett.

Und dann reißen die Schichten alle paar mm auseinander. grrrr...

Vor kurzem auch weißes PETG besorgt. Von HobbyKönig.

Verarbeitung problemlos, wie bei PLA. Aber sehr elastisch, fast wie Gummi.

Relativ viel Erfahrung hab ich mit CFK-PETG.

Traumhaft. Alles supi.

Aber relativ teuer, und die Druckgeschwindigkeit niedrig. Bei mir zumindest.

Und man braucht unbedingt härteres Extruder-Ritzel. Mein altes aus Messing hatte vorher sehr lange gehalten.

Aber mit CFK verlierte es sagenhaft schnell alle Zähnchen...

CFK verstärktes Filament gibt es mit unterschiedlichem Basismaterial.

Das colorFab XT-CF20 haftet schlecht auf Kapton. Muss man wie bei ABS tricksen. (Was ist "Copolyester "?)

Sonst sehr gut.

Die besten Erfahrungen hab ich mit Avistron Carbon Fiber und CarbonFil von Filament World gemacht.

Haftet gut auf nacktem Kapton, und kein merkliches warping.

Weiß nicht, wie groß der Unterschied ist, von einer Sorte zu anderen.

Spielt die Farbe eine Rolle?

Bisher nur grau, silbergrau und transparent benutzt.

Das transparente ist deutlich spröder, aber sonst sehr gut.

Dann hab ich noch weißes ABS.

Treibt mich noch in den Wahnsinn.

Eigentlich super Zeug, wenn der Druck klappt.

Kann man sehr gut kleben, feilen, bohren, lackieren.

Aber, sehr starkes warping, nur mit Tricks gelingt die Haftung ans Bett.

Und dann reißen die Schichten alle paar mm auseinander. grrrr...

Vor kurzem auch weißes PETG besorgt. Von HobbyKönig.

Verarbeitung problemlos, wie bei PLA. Aber sehr elastisch, fast wie Gummi.

Relativ viel Erfahrung hab ich mit CFK-PETG.

Traumhaft. Alles supi.

Aber relativ teuer, und die Druckgeschwindigkeit niedrig. Bei mir zumindest.

Und man braucht unbedingt härteres Extruder-Ritzel. Mein altes aus Messing hatte vorher sehr lange gehalten.

Aber mit CFK verlierte es sagenhaft schnell alle Zähnchen...

CFK verstärktes Filament gibt es mit unterschiedlichem Basismaterial.

Das colorFab XT-CF20 haftet schlecht auf Kapton. Muss man wie bei ABS tricksen. (Was ist "Copolyester "?)

Sonst sehr gut.

Die besten Erfahrungen hab ich mit Avistron Carbon Fiber und CarbonFil von Filament World gemacht.

Haftet gut auf nacktem Kapton, und kein merkliches warping.

Ein Flächensegment mit rund 18cm Tiefe. Gedruckt mit 243°, retract 2mm, Geschwindigkeit (des retracts) 40mm/s, damit sind Fäden und Borsten weitgehend eliminiert. Schichtabstand 0,19mm, Dicke der Schale liegt jetzt genau bei 0,6mm. Oberfläche bis auf eine kleine Fehlstelle (keine Ahnung warum) super.

Bei Nasen- und Endleiste rund einen halben Millimeter nach oben verzogen. Kann nur nach dem Abnehmen passiert sein, Raft war tadellos am Heizbett.

Das muss noch besser werden.

UHU Plus Endfest hält nicht.

No Name Sekundenkleber aus der Grabbelkiste hält nicht.

Innotec Topfix, ein 2K PU Kleber klebt eigentlich alles - das Carbon Nylon klebt er nicht.

Ein Loctite Sekundenkleber, ein Ethyl - 2- cyanacrylat (wer lässt sich blos solche Namen einfallen? ) klebt, allerdings schwächer als die Schichthaftung der Layer.

) klebt, allerdings schwächer als die Schichthaftung der Layer.

Lack: Interessanterweise dürfte ganz normaler Dupli Color Spraylack haften. Eine Schicht Sprühspachtel wurde schon geschliffen, wenn alles fertig ist folgen wieder hochwissenschaftliche Untersuchungen, biegen und kratzen.

Grüße

Andi

Bei Nasen- und Endleiste rund einen halben Millimeter nach oben verzogen. Kann nur nach dem Abnehmen passiert sein, Raft war tadellos am Heizbett.

Das muss noch besser werden.

UHU Plus Endfest hält nicht.

No Name Sekundenkleber aus der Grabbelkiste hält nicht.

Innotec Topfix, ein 2K PU Kleber klebt eigentlich alles - das Carbon Nylon klebt er nicht.

Ein Loctite Sekundenkleber, ein Ethyl - 2- cyanacrylat (wer lässt sich blos solche Namen einfallen?

) klebt, allerdings schwächer als die Schichthaftung der Layer.

) klebt, allerdings schwächer als die Schichthaftung der Layer. Lack: Interessanterweise dürfte ganz normaler Dupli Color Spraylack haften. Eine Schicht Sprühspachtel wurde schon geschliffen, wenn alles fertig ist folgen wieder hochwissenschaftliche Untersuchungen, biegen und kratzen.

Grüße

Andi

Meier111

User

...

UHU Plus Endfest hält nicht.

No Name Sekundenkleber aus der Grabbelkiste hält nicht.

Innotec Topfix, ein 2K PU Kleber klebt eigentlich alles - das Carbon Nylon klebt er nicht.

...

Grüße

Andi

Dann hab ich ziemlich Glück gehabt.

Mir ist es wichtig, dass man die Teile gut kleben kann.

Carbon PETG lässt sich sehr gut kleben. Bisher probiert: 5 min. und 10 min. Epoxy, und Sekunden-Kleber.

Das colorFab XT-CF20 (vermutlich ABS als Basis) haftet zwar schlecht auf dem Kapton, lässt sich aber trotzdem gut kleben.

Airpainter98

User

Nylon ist immer beschissen zu kleben.

Hilft eigentlich nur Ameisensäure, oder Oberfläche anfackeln. Kein Scherz!

Hilft eigentlich nur Ameisensäure, oder Oberfläche anfackeln. Kein Scherz!

Ja, PETG ist nicht schlecht, aber rund 30% schwerer als Nylon, zumindest hab ich noch kein leichteres - auch mit Kohlefüllung - gefunden.

Als nächstes wird der probiert: https://www.ottozeus.de/technicollr-9410-1-technicoll94101g.html

Ameisensäure wär auch noch eine Option.

Kleben wird das schon alles, ist halt die Frage, wie gut.

Grüße

Andi

Als nächstes wird der probiert: https://www.ottozeus.de/technicollr-9410-1-technicoll94101g.html

Ameisensäure wär auch noch eine Option.

Kleben wird das schon alles, ist halt die Frage, wie gut.

Grüße

Andi

Klebetests mit dem Nylon+Carbon waren, wie befürchtet, nicht erfolgreich. Zwar hatte ich die Hoffnung, dass die Kohle klebetechnisch Vorteile bringt, das ist leider nicht der Fall.

Auch der 2k- Acrylatklebstoff hält nur wenig besser als guter Sekundenkleber.

Bezüglich lackieren bestätigte der Acryllack von Dupli Color seinen ersten guten Eindruck. Weder durch knicken noch durch schaben mit dem Stanleymesser war er zum Abplatzen zu bewegen. Ein fest aufgepresstes Aluklebeband, auch als Speed Tape bekannt, riss nach dem Abziehen nur wenige Lackpartikel mit, da hab ich schon größere Schäden bei gut geeigneten Untergründen gesehen.

Das Nylon + Carbon ist ein tolles Material, leicht und stabil, durch die Einschränkung bezüglich Kleben leider nur beschränkt verwendbar. Ich denke da an Fairings, die geschraubt werden können, Ausleger für Quadrocopter, oder Motorhauben. Mit 2 oder gar 3 Perimetern gedruckt wäre solch eine Haube festigkeitsmäßig über jeden Zweifel erhaben, und sogar noch leichter als Epoxy mit Glas oder Kohle.

Nächste Woche erwarte ich PETG+Kohle, mit einem spezifischen Gewicht von 1 bzw. knapp darüber.

Bin gespannt

Grüße

Andi

Auch der 2k- Acrylatklebstoff hält nur wenig besser als guter Sekundenkleber.

Bezüglich lackieren bestätigte der Acryllack von Dupli Color seinen ersten guten Eindruck. Weder durch knicken noch durch schaben mit dem Stanleymesser war er zum Abplatzen zu bewegen. Ein fest aufgepresstes Aluklebeband, auch als Speed Tape bekannt, riss nach dem Abziehen nur wenige Lackpartikel mit, da hab ich schon größere Schäden bei gut geeigneten Untergründen gesehen.

Das Nylon + Carbon ist ein tolles Material, leicht und stabil, durch die Einschränkung bezüglich Kleben leider nur beschränkt verwendbar. Ich denke da an Fairings, die geschraubt werden können, Ausleger für Quadrocopter, oder Motorhauben. Mit 2 oder gar 3 Perimetern gedruckt wäre solch eine Haube festigkeitsmäßig über jeden Zweifel erhaben, und sogar noch leichter als Epoxy mit Glas oder Kohle.

Nächste Woche erwarte ich PETG+Kohle, mit einem spezifischen Gewicht von 1 bzw. knapp darüber.

Bin gespannt

Grüße

Andi

Mal was anderes: Kann es sein, dass der Kunststoff beim Extrudieren seine Dichte ändert?

Ich hab hier 2 Rollen mit PETG + Kohle bzw. Kevlar. Laut Datenblatt vom Hersteller mit einer Dichte von 1,05.

Ein Aufkleber auf den Rollen gibt das Gewicht von 1m Filament mit 3,2 Gramm an. Ergibt, bei 1,75mm Filamentdurchmesser, eine Dichte von 1,3.

1m abgeschnitten und gewogen, stimmt.

Soweit so interessant.

E-mail mit der Frage an den Hersteller, wie denn diese Werte zustande kämen. Als Antwort, dass die Dichte von 1,05 in den Größenordnungen von 1 Tonne Filament gemessen würde, und man von 1m Filament gar nicht auf die Dichte schließen könnte.

Bleibt die Frage, warum dann auf der Rolle das Gewicht von 1m Filament angegeben wird, das noch dazu, da das Filament bezüglich Durchmesser sehr exakt gefertigt ist, genau stimmt.

Jedenfalls hat mich das dazu bewogen, mal zu wägen und zu rechnen.

Das Schwimmersegment hat eine Fläche von ~184cm². Bei einer Wanddicke von 0,6mm oder 0,06cm ein Volumen von - aufgerundet - 12cm³.

PA Nylon hat eine Dichte von 1,14, somit müsste das Schwimmersegement ~17 Gramm wiegen.

Es wiegt aber 36 Gramm.

Das kohlegefüllte Nylon hat angeblich eine Dichte von 1, das Schwimmersegment wiegt aber keine 12 Gramm, sondern 26.

Bleiben 2 Möglichkeiten:

Erstens, meine Waage spinnt.

Oder das Filament wird beim Extrudieren stark verdichtet. Scheint ja nicht unplausibel, aber gleich ums Doppelte?

Irgendein Kunststoffexperte, der hier vielleicht helfen kann?

Grüße

Andi

Ich hab hier 2 Rollen mit PETG + Kohle bzw. Kevlar. Laut Datenblatt vom Hersteller mit einer Dichte von 1,05.

Ein Aufkleber auf den Rollen gibt das Gewicht von 1m Filament mit 3,2 Gramm an. Ergibt, bei 1,75mm Filamentdurchmesser, eine Dichte von 1,3.

1m abgeschnitten und gewogen, stimmt.

Soweit so interessant.

E-mail mit der Frage an den Hersteller, wie denn diese Werte zustande kämen. Als Antwort, dass die Dichte von 1,05 in den Größenordnungen von 1 Tonne Filament gemessen würde, und man von 1m Filament gar nicht auf die Dichte schließen könnte.

Bleibt die Frage, warum dann auf der Rolle das Gewicht von 1m Filament angegeben wird, das noch dazu, da das Filament bezüglich Durchmesser sehr exakt gefertigt ist, genau stimmt.

Jedenfalls hat mich das dazu bewogen, mal zu wägen und zu rechnen.

Das Schwimmersegment hat eine Fläche von ~184cm². Bei einer Wanddicke von 0,6mm oder 0,06cm ein Volumen von - aufgerundet - 12cm³.

PA Nylon hat eine Dichte von 1,14, somit müsste das Schwimmersegement ~17 Gramm wiegen.

Es wiegt aber 36 Gramm.

Das kohlegefüllte Nylon hat angeblich eine Dichte von 1, das Schwimmersegment wiegt aber keine 12 Gramm, sondern 26.

Bleiben 2 Möglichkeiten:

Erstens, meine Waage spinnt.

Oder das Filament wird beim Extrudieren stark verdichtet. Scheint ja nicht unplausibel, aber gleich ums Doppelte?

Irgendein Kunststoffexperte, der hier vielleicht helfen kann?

Grüße

Andi

Weiter gehts:

Optimus PETG+Carbon

von https://www.filament-abs.fr/categorie-produit/carbone/

Ist ein PETG, gefüllt mit Kohle. Gerade dieses, weil die technischen Angaben komplett sind und auch die Dichte angegeben ist, die bei 1,05 liegen soll. Die meisten Hersteller geben kein spezifisches Gewicht an, und wenn, so liegt es PETG typisch bei 1,3.

Das Schwimmersegement wie erwartet problemlos. Drucktemperatur bei 240°. Dieses Filament hat eine exzellente Oberfläche, die beste von allen bisher getesteten, keine Schichten, deutlich weniger rau als z.B. das Nylon+Carbon. Gewicht des Schwimmersegments bei 12,8 Gramm, gibt rechnerisch eine Dichte von 1,06, das ist erstens genau nach Herstellerangaben und zweitens recht leicht.

Die Stabilität der Schale kann leider nicht überzeugen, nur durch vorsichtiges Probieren trat schon der erste Riss auf.

Nachdem 240° Drucktemperatur für PETG eher wenig sind, wird hier noch ein zweiter Versuch mit höherer Temperatur gestartet.

Noch ein Nachtrag zum Eumaker Nylon+Carbon: Das Gewicht der Schwimmersegments liegt bei 8 Gramm, gibt rechnerisch eine Dichte von 0,8. Und tatsächlich, das Teil geht im Wasser nicht unter, schwimmt gerade noch so.

Dann das

PETG+Kevlar

von https://www.atome3d.com/products/petg-kevlar-jaune-nanovia-1-75mm-500g

Schwimmersegment entsteht bei 260° verzugsfrei mit sehr schöner Oberfläche ohne sichtbare Schichten, liegt diesbezüglich knapp hinter dem obigen Optimus Filament, und knapp vor, oder vielleicht gleichauf, mit dem Eumaker Nylon+Carbon.

Gewicht des Segments bei 11,4 Gramm, gibt eine Dichte von ~1, schwimmt aber nicht. Schale ist etwas weniger steif als das Optimus mit Kohle. Dafür ist die Stabilität höher, erstes Traktieren mit den Fingern wurde schadlos überstanden. Zwar kommt PETG diesbezüglich nie an Nylon heran, aber Nanovia PETG+Kevlar ist deutlich stabiler als das Optimus mit Kohle, zudem etwas leichter.

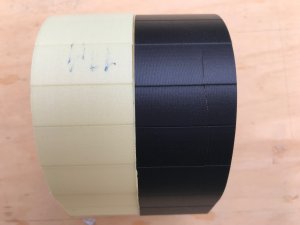

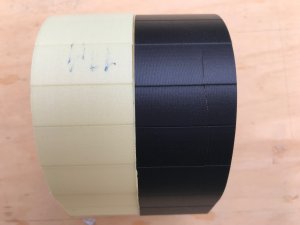

Links Kevlar, rechts Kohle, die bereits einen Riss hat:

Grüße

Andi

Optimus PETG+Carbon

von https://www.filament-abs.fr/categorie-produit/carbone/

Ist ein PETG, gefüllt mit Kohle. Gerade dieses, weil die technischen Angaben komplett sind und auch die Dichte angegeben ist, die bei 1,05 liegen soll. Die meisten Hersteller geben kein spezifisches Gewicht an, und wenn, so liegt es PETG typisch bei 1,3.

Das Schwimmersegement wie erwartet problemlos. Drucktemperatur bei 240°. Dieses Filament hat eine exzellente Oberfläche, die beste von allen bisher getesteten, keine Schichten, deutlich weniger rau als z.B. das Nylon+Carbon. Gewicht des Schwimmersegments bei 12,8 Gramm, gibt rechnerisch eine Dichte von 1,06, das ist erstens genau nach Herstellerangaben und zweitens recht leicht.

Die Stabilität der Schale kann leider nicht überzeugen, nur durch vorsichtiges Probieren trat schon der erste Riss auf.

Nachdem 240° Drucktemperatur für PETG eher wenig sind, wird hier noch ein zweiter Versuch mit höherer Temperatur gestartet.

Noch ein Nachtrag zum Eumaker Nylon+Carbon: Das Gewicht der Schwimmersegments liegt bei 8 Gramm, gibt rechnerisch eine Dichte von 0,8. Und tatsächlich, das Teil geht im Wasser nicht unter, schwimmt gerade noch so.

Dann das

PETG+Kevlar

von https://www.atome3d.com/products/petg-kevlar-jaune-nanovia-1-75mm-500g

Schwimmersegment entsteht bei 260° verzugsfrei mit sehr schöner Oberfläche ohne sichtbare Schichten, liegt diesbezüglich knapp hinter dem obigen Optimus Filament, und knapp vor, oder vielleicht gleichauf, mit dem Eumaker Nylon+Carbon.

Gewicht des Segments bei 11,4 Gramm, gibt eine Dichte von ~1, schwimmt aber nicht. Schale ist etwas weniger steif als das Optimus mit Kohle. Dafür ist die Stabilität höher, erstes Traktieren mit den Fingern wurde schadlos überstanden. Zwar kommt PETG diesbezüglich nie an Nylon heran, aber Nanovia PETG+Kevlar ist deutlich stabiler als das Optimus mit Kohle, zudem etwas leichter.

Links Kevlar, rechts Kohle, die bereits einen Riss hat:

Grüße

Andi

Nachtrag zu den obigen

Optimus PETG + Carbon und PETG + Kevlar:

Für optimale Eigenschaften hat sich die gleiche Vorgehensweise wie beim Eumaker + Carbon bewährt, nämlich den Extruderdurchfluss zu reduzieren, um eine gleichmässigere Erwärmung zu erreichen. Wieder erhöht sich erst die Dicke der Schale, weil die Sache flüssiger wird, und erhöhte Druckgeschwindigkeit reduziert diese wieder. Drucktemperatur 253° hat sich als sehr gut erwiesen, alle Fans aus, ausser vielleicht für kleine Teile.

Das PETG+ Carbon legt enorm an Festigkeit zu, die Schichthaftung ist jetzt ausgezeichnet. War die Schale zuerst spröde wie ein dünnes Ei, so steckt sie jetzt problemlos ziemliche Belastungen weg.

Man mag kaum glauben, dass es sich um das selbe Filament handelt.

Auch das PETG mit Kevlar legt etwas zu, aber das war schon bei nicht optimalen Druckparametern nicht schlecht.

Die Kohle ist steifer, das Kevlarfilament verträgt etwas mehr Biegung. Ersetzt man PLA durch eines der beiden Filamente, so wird das Modell lockere 20% leichter, dafür stabiler.

Beide Hersteller geben als Mindestgröße für die Düse <0,4mm an. Ich verwende die Standardgröße von 0,4mm, geht problemlos. Beide Filamente sollen trotz der Füllung die Düse nicht ausschmirgeln. Ob das auch für die 0,4mm Düse gilt, wird sich weisen.

Somit haben wir als Zwischenbilanz das EUMAKER Nylon+ Carbon unangefochten an erster Stelle. Es ist mit Abstand am leichtesten und stabilsten, leider nicht sinnvoll zu kleben.

Dahinter, rund 20% schwerer (aber immer noch mindestens 20% leichter als PLA) und etwas weniger belastbar, reihen sich PETG + Carbon bzw. Kevlar ein.

Grüße

Andi

Optimus PETG + Carbon und PETG + Kevlar:

Für optimale Eigenschaften hat sich die gleiche Vorgehensweise wie beim Eumaker + Carbon bewährt, nämlich den Extruderdurchfluss zu reduzieren, um eine gleichmässigere Erwärmung zu erreichen. Wieder erhöht sich erst die Dicke der Schale, weil die Sache flüssiger wird, und erhöhte Druckgeschwindigkeit reduziert diese wieder. Drucktemperatur 253° hat sich als sehr gut erwiesen, alle Fans aus, ausser vielleicht für kleine Teile.

Das PETG+ Carbon legt enorm an Festigkeit zu, die Schichthaftung ist jetzt ausgezeichnet. War die Schale zuerst spröde wie ein dünnes Ei, so steckt sie jetzt problemlos ziemliche Belastungen weg.

Man mag kaum glauben, dass es sich um das selbe Filament handelt.

Auch das PETG mit Kevlar legt etwas zu, aber das war schon bei nicht optimalen Druckparametern nicht schlecht.

Die Kohle ist steifer, das Kevlarfilament verträgt etwas mehr Biegung. Ersetzt man PLA durch eines der beiden Filamente, so wird das Modell lockere 20% leichter, dafür stabiler.

Beide Hersteller geben als Mindestgröße für die Düse <0,4mm an. Ich verwende die Standardgröße von 0,4mm, geht problemlos. Beide Filamente sollen trotz der Füllung die Düse nicht ausschmirgeln. Ob das auch für die 0,4mm Düse gilt, wird sich weisen.

Somit haben wir als Zwischenbilanz das EUMAKER Nylon+ Carbon unangefochten an erster Stelle. Es ist mit Abstand am leichtesten und stabilsten, leider nicht sinnvoll zu kleben.

Dahinter, rund 20% schwerer (aber immer noch mindestens 20% leichter als PLA) und etwas weniger belastbar, reihen sich PETG + Carbon bzw. Kevlar ein.

Grüße

Andi

Michael Lattenkamp

User

Hallo Andi,

super Sache die du hier machst, mit viel Aufwand für uns das richtige Filament zu finden.

Sehr informativer Beitrag, vielen Dank für deine Mühe .

LG

Michael

super Sache die du hier machst, mit viel Aufwand für uns das richtige Filament zu finden.

Sehr informativer Beitrag, vielen Dank für deine Mühe .

LG

Michael

Marcus M

User

Somit haben wir als Zwischenbilanz das EUMAKER Nylon+ Carbon unangefochten an erster Stelle. Es ist mit Abstand am leichtesten und stabilsten, leider nicht sinnvoll zu kleben.

Und mit 100 Euro pro KG 4-5 so teuer wie "normalo PLA", fehlt in der ganzen betrachtung hier irgendwie...

Ja, teuer ist das Material schon. Spielt aber auch in einer anderen Liga: Der von mir dafür gedachte Rumpf hat eine Oberfläche von 3800cm². (Ca. 120cm lang, Spannweite liegt bei 130cm).

Druckt man den gesamten Rumpf mit 2 Perimetern, also 1,2mm Dicke, sind das 3800cm² x 1,2mm x der Dichte von 0,8 (beim Nylon+Carbon), so ergibt das 364 Gramm.

Das ist leichter und billiger als Epoxy und Kohlefaser, kein Urmodell, kein Formenbau, kein Laminieren. Zudem müsste man gar nicht den gesamten Rumpf mit 1,2mm drucken, sondern könnte die Möglichkeiten, die 3D Druck bei Strukturen bietet, voll ausschöpfen.

Das Nylon+Carbon ist unwiderstehlich, zur Zeit suche ich noch nach einer Möglichkeit, Segmente sinnvoll zu verbinden.

Aktuell beim Test ist ein Nylon+Kevlar. Derweil komm ich noch gar nicht damit zurecht, mittlerweile bin ich bei 270° Temperatur angelangt, aber die Layerhaftung ist schlicht und einfach furchtbar.

Einen gravierenden Vorteil gäbe es: Dieses Nylon+Kevlar lässt sich gut kleben. Mal sehen.

PS: Danke

Grüße

Andi

Druckt man den gesamten Rumpf mit 2 Perimetern, also 1,2mm Dicke, sind das 3800cm² x 1,2mm x der Dichte von 0,8 (beim Nylon+Carbon), so ergibt das 364 Gramm.

Das ist leichter und billiger als Epoxy und Kohlefaser, kein Urmodell, kein Formenbau, kein Laminieren. Zudem müsste man gar nicht den gesamten Rumpf mit 1,2mm drucken, sondern könnte die Möglichkeiten, die 3D Druck bei Strukturen bietet, voll ausschöpfen.

Das Nylon+Carbon ist unwiderstehlich, zur Zeit suche ich noch nach einer Möglichkeit, Segmente sinnvoll zu verbinden.

Aktuell beim Test ist ein Nylon+Kevlar. Derweil komm ich noch gar nicht damit zurecht, mittlerweile bin ich bei 270° Temperatur angelangt, aber die Layerhaftung ist schlicht und einfach furchtbar.

Einen gravierenden Vorteil gäbe es: Dieses Nylon+Kevlar lässt sich gut kleben. Mal sehen.

PS: Danke

Grüße

Andi

Airpainter98

User

Hast du nen Bauteillüfter an?

Kann sein, das 270 grad zu viel sind und das Nylon schon "verbrennt".

Kann sein, das 270 grad zu viel sind und das Nylon schon "verbrennt".

smartrobert

User

ABS - bislang mein Favorit

ABS - bislang mein Favorit

Moin Andy,

ein wirklich schöner und auch motivierender Thread Ich werde gleich ein paar Muster bestellen und damit etwas rumprobieren.

Ich werde gleich ein paar Muster bestellen und damit etwas rumprobieren.

Beheizt Du den Druckraum, oder ist dieser allseitig geschlossen damit keine Zugluft das Drucken beeinflusst?

Selber bin ich beim ABS hängen geblieben. Wenn man für eine gute Druckhaftung (BuildTak) und einen geschlossenen Druckraum sorgt, gelingen einem auf Anhieb auch komplizierte Objekte.

Mein Favorit deshalb, weil das Material sehr fest ist. Die spätere Temperaturbeständigkeit ist ebenfalls sehr gut. Beide genannten Eigenschaften fehlen leider dem PLA .

ABS kennt nahezu jeder von uns. Es ist gut klebbar und lässt sich mit Modellbaumitteln sehr gut nachbearbeiten, dieses mechanisch bis hin zur polierten Oberfläche.

Hier die Oberfläche eines meiner Modelle https://community.ultimaker.com/files/file/1345-porpoise-as-door-lever-handle/#reply-178972

Das Material soll auch mit handelsüblichen Wäschefarbstoffen färbbar sein. Das habe ich aber noch nicht probiert, steht aber auf meiner Liste.

Robert

ABS - bislang mein Favorit

Nachdem immer mehr Teile und Modelle im Drucker entstehen, dachte ich, es wäre eine gute Idee, einen Fred mit den gesammelten Erfahrungen verschiedener Filaments zu haben. In erster Linie interessant ist die Haftung der Schichten und die Neigung zum Verzug, aber auch Elastizität und Kleb- bzw. Lackierbarkeit.. Zu diesem Zweck hab ich 2 repräsentative Teile gezeichnet, die mit verschiedenen Materialien gedruckt ......

...... habt ihr für Erfahrungen mit Filamenten?

Grüße

Andi

Moin Andy,

ein wirklich schöner und auch motivierender Thread

Ich werde gleich ein paar Muster bestellen und damit etwas rumprobieren.

Ich werde gleich ein paar Muster bestellen und damit etwas rumprobieren.Beheizt Du den Druckraum, oder ist dieser allseitig geschlossen damit keine Zugluft das Drucken beeinflusst?

Selber bin ich beim ABS hängen geblieben. Wenn man für eine gute Druckhaftung (BuildTak) und einen geschlossenen Druckraum sorgt, gelingen einem auf Anhieb auch komplizierte Objekte.

Mein Favorit deshalb, weil das Material sehr fest ist. Die spätere Temperaturbeständigkeit ist ebenfalls sehr gut. Beide genannten Eigenschaften fehlen leider dem PLA .

ABS kennt nahezu jeder von uns. Es ist gut klebbar und lässt sich mit Modellbaumitteln sehr gut nachbearbeiten, dieses mechanisch bis hin zur polierten Oberfläche.

Hier die Oberfläche eines meiner Modelle https://community.ultimaker.com/files/file/1345-porpoise-as-door-lever-handle/#reply-178972

Das Material soll auch mit handelsüblichen Wäschefarbstoffen färbbar sein. Das habe ich aber noch nicht probiert, steht aber auf meiner Liste.

Robert

Der Drucker ist ein Zortrax 200 mit Seitenteilen, also geschlossen. Druckplatte kann beheizt werden. Zur Zeit herrschen in der Werkstatt nur rund 15°, ist also nicht optimal, allerdings ist das Filament in der Wohnung gelagert, das Nylon getrocknet, und für die 20 Minuten die das kleine Testobjekt (einfach ein Dreieck) benötigt sollte das keine Rolle spielen.

Das Nylon+Kevlar extrudiert mit den Parametern nach Herstellerangaben schlecht. Die Schalendicke war erst nur bei 0,5mm. Also dachte ich, selbes Verfahren wie bei den anderen Filamenten, Extruderfluss runter damit das Filament flüssiger wird.

Damit wurde die Schalendicke noch geringer, auch bei höherer Temperatur. Mittlerweile bin ich bei höherer Temperatur und erhöhtem Extruderfluss, die Dicke ist jetzt 0,6mm, allerdings ist die Layerhaftung immer grottenschlecht, das Teil lässt sich auseinanderziehen wie diese Papierschlangen für den Fasching. Irgenwie lässt sich das Nylon nicht zum Leben erwecken

Vielleicht braucht das Material eine größere Düse.

ABS und seine Ableger - es gibt da dieses Tech-ABS, das weniger verzieht, Z-ULTRA dürfte sowas sein - hat schon seine Qualitäten. Versuchweise hab ich das Schwimmersegment mit 2 Perimetern mit Z-ULTRA gedruckt, das ist schon grenzwertig weil sich manche Layer durch den Verzug lösen. Hängt eben immer alles vom individuellen Teil, dessen Form und Größe ab.

Genauso wie das Eumaker Nylon+Carbon zwar für das Schwimmersegment geht, aber nicht für ein Flügelsegment, da biegen sich die Enden auf.

Für ein Flügelsegment würd ich nach aktuellem Wissensstand das PETG+Kevlar nehmen. PETG verzieht wenig, mit Füllung noch weniger, ist mit einer Dichte von ~1 leicht und lässt sich kleben.

Sowas soll es werden:

Der Rumpf ist vergleichbar mit der Supermarine S6, der wiegt in Kohle ca. 300 Gramm, ist aber auch keine 1,2mm dick.

Würde man im hinteren Bereich dünner drucken, auch die Seitenflosse mit nur 0,6mm + Verstärkungen, so scheint das erreichbar.

Grüße

Andi

Das Nylon+Kevlar extrudiert mit den Parametern nach Herstellerangaben schlecht. Die Schalendicke war erst nur bei 0,5mm. Also dachte ich, selbes Verfahren wie bei den anderen Filamenten, Extruderfluss runter damit das Filament flüssiger wird.

Damit wurde die Schalendicke noch geringer, auch bei höherer Temperatur. Mittlerweile bin ich bei höherer Temperatur und erhöhtem Extruderfluss, die Dicke ist jetzt 0,6mm, allerdings ist die Layerhaftung immer grottenschlecht, das Teil lässt sich auseinanderziehen wie diese Papierschlangen für den Fasching. Irgenwie lässt sich das Nylon nicht zum Leben erwecken

Vielleicht braucht das Material eine größere Düse.

ABS und seine Ableger - es gibt da dieses Tech-ABS, das weniger verzieht, Z-ULTRA dürfte sowas sein - hat schon seine Qualitäten. Versuchweise hab ich das Schwimmersegment mit 2 Perimetern mit Z-ULTRA gedruckt, das ist schon grenzwertig weil sich manche Layer durch den Verzug lösen. Hängt eben immer alles vom individuellen Teil, dessen Form und Größe ab.

Genauso wie das Eumaker Nylon+Carbon zwar für das Schwimmersegment geht, aber nicht für ein Flügelsegment, da biegen sich die Enden auf.

Für ein Flügelsegment würd ich nach aktuellem Wissensstand das PETG+Kevlar nehmen. PETG verzieht wenig, mit Füllung noch weniger, ist mit einer Dichte von ~1 leicht und lässt sich kleben.

Sowas soll es werden:

Der Rumpf ist vergleichbar mit der Supermarine S6, der wiegt in Kohle ca. 300 Gramm, ist aber auch keine 1,2mm dick.

Würde man im hinteren Bereich dünner drucken, auch die Seitenflosse mit nur 0,6mm + Verstärkungen, so scheint das erreichbar.

Grüße

Andi

Hier die Oberfläche eines meiner Modelle https://community.ultimaker.com/file.../#reply-178972

Die Türschnalle ist ja wirklich cool

Wie machst du die Form fürs Gießen, das ABS Modell für eine Sandform?

PS: Seh grad, ist eh am Foto. Echt schön.

Grüße

Andi

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 2K