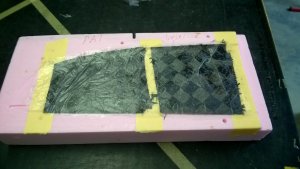

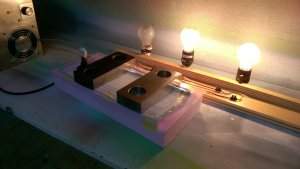

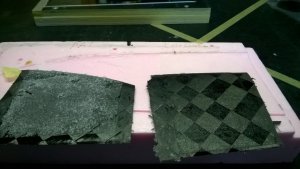

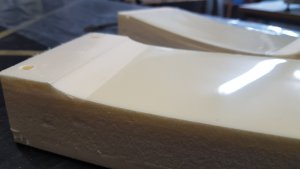

Hallo. ich mochte einige Formen CNC fraesen und habe dazu die richtige CNC Machinen. Ich hatte die Idee MDF zu benutzen und etwas zu gross das Modell te fraesen. Poly Urtehan zu giesen in das MDF, und nach einige Tagen die richtige Dimensionen nochmals im P.U fraesen. So kann mann relativ billig formen realiseieren (Negativ Formen)

Vielleicht gibt es noch bessere ideeeen so wie Gelcoat. Hat schon jemanden MDF gefraest, Gelcoat angebracht und nochmals gefraest ? was waren die Befindungen ? Vielleicht nog andere, bessere ideeen ??

Vielleicht gibt es noch bessere ideeeen so wie Gelcoat. Hat schon jemanden MDF gefraest, Gelcoat angebracht und nochmals gefraest ? was waren die Befindungen ? Vielleicht nog andere, bessere ideeen ??