Holger Mittelstädt

Vereinsmitglied

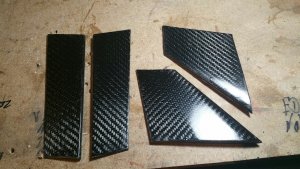

Aufkleber bei Sichtcarbon

Aufkleber bei Sichtcarbon

Moin Andreas .

Es kommt vorher auf das PVA noch Imouldlack von HP textilies in die Form großflächig wo der Aufkleber hin kommt!(geht ja nicht anders da sonst der Rumpf nach dem Entformen an den stellen wo der Aufkleber sitz klebrig wäre)

Dann den Lack nur soweit aushärten lassen bis er fingertrocken ist,auf keinenfall voll durchhärten lassen sonst ist Er zu spröde und reist beim abziehen der Folie.

Jetz Aufkleber rein(natürlich spigelbildliche Schrift ) und ganz langsam im spitzen Winkel die Übertragungsfolie abziehen und dann kann laminiert werden.

) und ganz langsam im spitzen Winkel die Übertragungsfolie abziehen und dann kann laminiert werden.

Hab ich jetzt schon mehrfach so gemacht.

Was auch geht ist ,erst 50g Gewebe laminieren wieder warten bis fingertrocken und dann Aufkleber rein und sofort den Rest laminieren.

Ich lasse mir die Aufkleber mit ganz schwach klebender Übertragungsfolie machen (da gibt es verschiedene Klebestufen) und dann ist das eigentlich ganz einfach

Gruß Holger

Aufkleber bei Sichtcarbon

Moin Andreas .

Es kommt vorher auf das PVA noch Imouldlack von HP textilies in die Form großflächig wo der Aufkleber hin kommt!(geht ja nicht anders da sonst der Rumpf nach dem Entformen an den stellen wo der Aufkleber sitz klebrig wäre)

Dann den Lack nur soweit aushärten lassen bis er fingertrocken ist,auf keinenfall voll durchhärten lassen sonst ist Er zu spröde und reist beim abziehen der Folie.

Jetz Aufkleber rein(natürlich spigelbildliche Schrift

) und ganz langsam im spitzen Winkel die Übertragungsfolie abziehen und dann kann laminiert werden.

) und ganz langsam im spitzen Winkel die Übertragungsfolie abziehen und dann kann laminiert werden.Hab ich jetzt schon mehrfach so gemacht.

Was auch geht ist ,erst 50g Gewebe laminieren wieder warten bis fingertrocken und dann Aufkleber rein und sofort den Rest laminieren.

Ich lasse mir die Aufkleber mit ganz schwach klebender Übertragungsfolie machen (da gibt es verschiedene Klebestufen) und dann ist das eigentlich ganz einfach

Gruß Holger