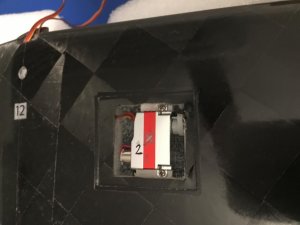

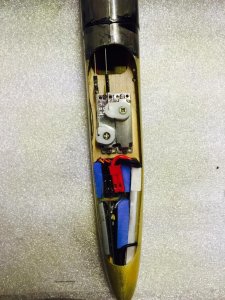

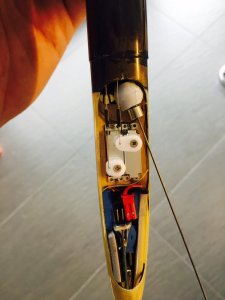

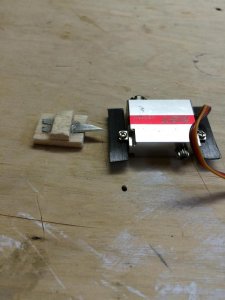

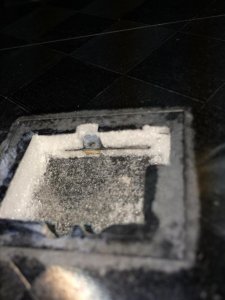

Ich finde immer noch diese Methode am Besten und leichtesten... mit Balsa verklemmen + Sekundenkleber.

Und dann such mal nach "LED Pin Connector" - das sind so kleine Verbinder, die von der Größe wunderbar noch neben das Servo passen.

Fällt ein Servo wirklich mal aus, ist der Austausch sehr einfach...

Und dann such mal nach "LED Pin Connector" - das sind so kleine Verbinder, die von der Größe wunderbar noch neben das Servo passen.

Fällt ein Servo wirklich mal aus, ist der Austausch sehr einfach...

.

.

.

.