Ultimate-X

User

Einbau der Hauptfahrwerk Mechaniken

Einbau der Hauptfahrwerk Mechaniken

Wie mit Seba schon gesagt hat, seine Mechaniken passen ohne Nacharbeit, sind ja schliesslich auch für die

Avanti konstruiert worden.

Da ich jedoch bereits einige Flieger mit Electron Mechaniken ausgerüstet habe will ich auf dem System bleiben.

Dadurch werden kleinere Anpassungen notwendig.

In den Flügeln passen die Mechaniken fast hinein. Form und Tiefe der Befestigung ist etwas anzupassen.

Dies ist gleich eine gute Gelegenheit, den Aufbau etwas genauer zu betrachten.

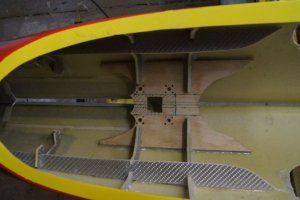

Für die Fahrwerksaufnahme ist ordentlich Flugzeugsperrholz eingebaut. und mit einem relativ dicken Laminat

überdeckt.

Hier sieht man die bis auf das Sperrholz geöffnete Ausfräsung. Etwas vom Lack musste noch ausgeschliffen werden,

damit die Mechanik nicht im Schacht klemmt. Für eine optimale Passung werden nun die mit Trennmittel behandelten Mechaniken

mit 20 Minuten Epoxy und Baumwollflocken eingepasst.

Einbau der Hauptfahrwerk Mechaniken

Wie mit Seba schon gesagt hat, seine Mechaniken passen ohne Nacharbeit, sind ja schliesslich auch für die

Avanti konstruiert worden.

Da ich jedoch bereits einige Flieger mit Electron Mechaniken ausgerüstet habe will ich auf dem System bleiben.

Dadurch werden kleinere Anpassungen notwendig.

In den Flügeln passen die Mechaniken fast hinein. Form und Tiefe der Befestigung ist etwas anzupassen.

Dies ist gleich eine gute Gelegenheit, den Aufbau etwas genauer zu betrachten.

Für die Fahrwerksaufnahme ist ordentlich Flugzeugsperrholz eingebaut. und mit einem relativ dicken Laminat

überdeckt.

Hier sieht man die bis auf das Sperrholz geöffnete Ausfräsung. Etwas vom Lack musste noch ausgeschliffen werden,

damit die Mechanik nicht im Schacht klemmt. Für eine optimale Passung werden nun die mit Trennmittel behandelten Mechaniken

mit 20 Minuten Epoxy und Baumwollflocken eingepasst.

.

.