Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

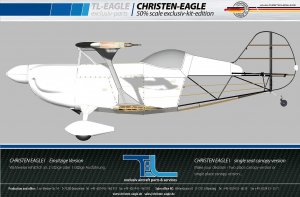

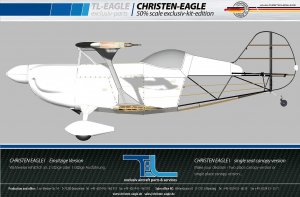

Christen Eagle 1:2 Exclusiv-Edition

- Ersteller TLFMM

- Erstellt am

ExtremerAnfänger

User

großes Kino

großes Kino

Hallo Thomas,

das ist großes Kino, Respekt..

..das will ich mal Live sehen.

Gruß

Jürgen

großes Kino

Hallo Thomas,

das ist großes Kino, Respekt..

..das will ich mal Live sehen.

Gruß

Jürgen

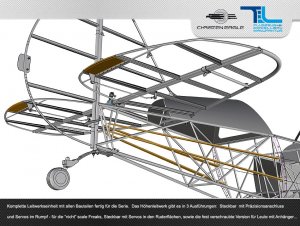

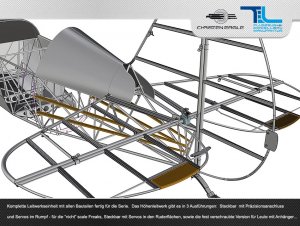

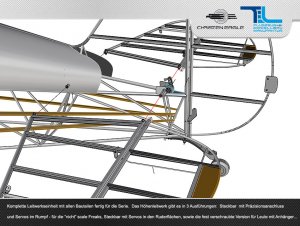

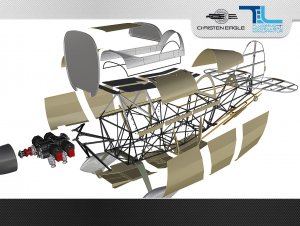

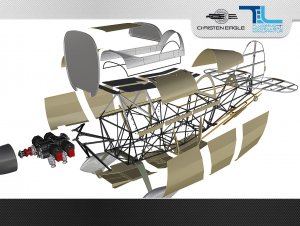

Neuigkeiten aus dem 3d-Puzzle-Studio:

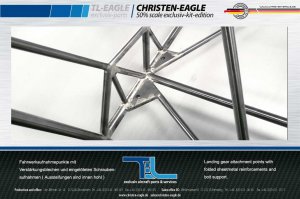

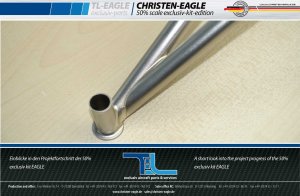

Alle Rohrteile für Rumpf, Leitwerke, Motorträger sowie Bleche

sind nun fertig für die Serienfertigung. Jedes Bauteil ist in Stücklisten mit Oberfläche, Material, Gewicht etc. erfasst und ermöglicht es bis zur letzten Schraube das Gewicht und die Schwerpunktlagen während der Konstruktionsphase zu verfolgen.

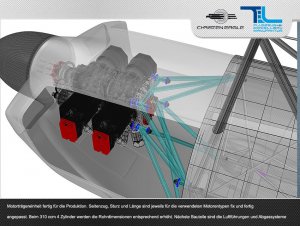

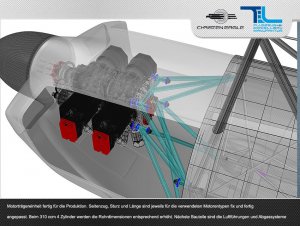

Der 4 Zylinder Motor ist ebenfalls nun bereit für den Test auf dem Prüfstand mit dem entsprechenden Motorträger.

Für die 35-40 kg. Version der Exclusiv-Kit EAGLE werden wir demnächst die Produktion der Teile sowie unser Unternehmen zertifizieren. Die zulassungspflichtige Version wird es bei uns

also als Musterzugelassene Modell-EAGLE mit fertigem Belastungstest und bei Abnahme mit Motor/Prop/Abgaseinheit mit entsprechendem Lärmzeugnis als Kit und auch bespannfertig geben - der Käufer muß lediglich das fertige Modell

zur Abnahme vorfliegen und Registrieren lassen !!

Kurz und Knapp anbei noch die neuesten Bilder - ich habs etwas eilig - muß wieder ans CAD - sonst läuft nichts für die Produktion

der Serienteile für die Nullserie. Während wir als nächstes alle fertigen Urmodelle der CFK/GFK Teile abformen läuft die

ganze Metallteile-Serien-Fertigung für die ersten 5 Flieger - somit verlieren wir keine Zeit.

Anbei Bilder / Screenshots aus dem CAD. ( richtige Bilder gibts dann bei der Produktion der Rümpfe/Motorträger für die

ersten Serieneagles.

Alle Rohrteile für Rumpf, Leitwerke, Motorträger sowie Bleche

sind nun fertig für die Serienfertigung. Jedes Bauteil ist in Stücklisten mit Oberfläche, Material, Gewicht etc. erfasst und ermöglicht es bis zur letzten Schraube das Gewicht und die Schwerpunktlagen während der Konstruktionsphase zu verfolgen.

Der 4 Zylinder Motor ist ebenfalls nun bereit für den Test auf dem Prüfstand mit dem entsprechenden Motorträger.

Für die 35-40 kg. Version der Exclusiv-Kit EAGLE werden wir demnächst die Produktion der Teile sowie unser Unternehmen zertifizieren. Die zulassungspflichtige Version wird es bei uns

also als Musterzugelassene Modell-EAGLE mit fertigem Belastungstest und bei Abnahme mit Motor/Prop/Abgaseinheit mit entsprechendem Lärmzeugnis als Kit und auch bespannfertig geben - der Käufer muß lediglich das fertige Modell

zur Abnahme vorfliegen und Registrieren lassen !!

Kurz und Knapp anbei noch die neuesten Bilder - ich habs etwas eilig - muß wieder ans CAD - sonst läuft nichts für die Produktion

der Serienteile für die Nullserie. Während wir als nächstes alle fertigen Urmodelle der CFK/GFK Teile abformen läuft die

ganze Metallteile-Serien-Fertigung für die ersten 5 Flieger - somit verlieren wir keine Zeit.

Anbei Bilder / Screenshots aus dem CAD. ( richtige Bilder gibts dann bei der Produktion der Rümpfe/Motorträger für die

ersten Serieneagles.

Update 2 - 2017

Update 2 - 2017

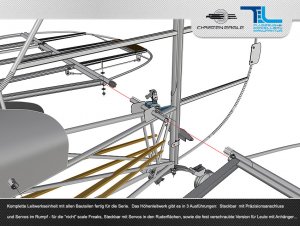

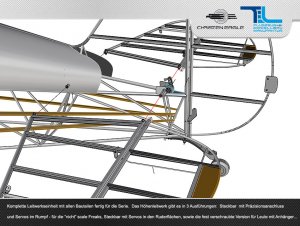

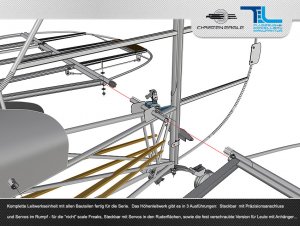

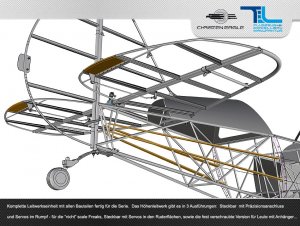

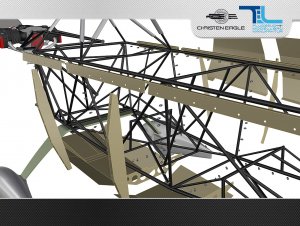

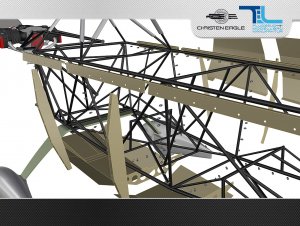

Während nun die Metallteile produziert werden, sind viele Kleinigkeiten am Rumpf

noch zu erledigen gewesen - ich rede da von Halterungen, Anschlussblechen und vielem mehr,

was natürlich alles miteinander Zusammenhängt - Rümpfe können nicht gepulvert werden,

solange diverse Anschlüsse nicht anlötbar sind, diese sind wieder abhängig von Beplankungen,

Flügelaufnahmen, Fahrwerkaufnahmen - Beplankungen sind wieder abhängig von Cockpitrahmen und

canopy-skirt.....etc. also Baustelle rund um das ganze Flugzeug. Aber es geht immer schneller voran,

da viele Teile einfach fertig sind und passen und dann die neuen Teile im CAD verhältnismäßig flott

konstruierbar sind. Das ist wie bei einem großen Puzzle - wenn man mal die Basis hat die passt,

dann läufts....

So und weil es ein paar hübsche Bildschirmansichten meiner Arbeit von dieser Woche gibt

noch Bilder anbei.

Update 2 - 2017

Während nun die Metallteile produziert werden, sind viele Kleinigkeiten am Rumpf

noch zu erledigen gewesen - ich rede da von Halterungen, Anschlussblechen und vielem mehr,

was natürlich alles miteinander Zusammenhängt - Rümpfe können nicht gepulvert werden,

solange diverse Anschlüsse nicht anlötbar sind, diese sind wieder abhängig von Beplankungen,

Flügelaufnahmen, Fahrwerkaufnahmen - Beplankungen sind wieder abhängig von Cockpitrahmen und

canopy-skirt.....etc. also Baustelle rund um das ganze Flugzeug. Aber es geht immer schneller voran,

da viele Teile einfach fertig sind und passen und dann die neuen Teile im CAD verhältnismäßig flott

konstruierbar sind. Das ist wie bei einem großen Puzzle - wenn man mal die Basis hat die passt,

dann läufts....

So und weil es ein paar hübsche Bildschirmansichten meiner Arbeit von dieser Woche gibt

noch Bilder anbei.

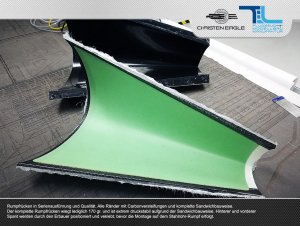

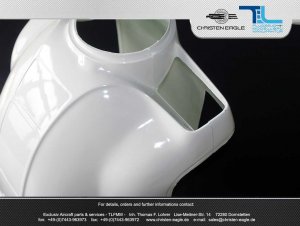

Und weiter gehts mit composite Bauteilen

Und weiter gehts mit composite Bauteilen

Hallo zusammen.

Nachdem nun auch wieder einiges in der Produktion gelaufen ist und die ersten Bauteile aus den Formen erschaffen wurden

ist mal wieder Zeit einen Zusammenfassenden Bericht über das gelaufene und das bevorstehende zu verfassen.

Nach und nach werden die Formen eine nach der Anderen fertig und können poliert und vorbereitet werden um die ersten

Teile für Festigkeitstests, Gewichtsüberprüfung, Gesamtqualität und Prozesszeiten für die Produktion zu erfassen. Laminierpläne,

Zuschnittmuster für die Gewebe können eben nur dokumentiert und erstellt werden wenn Ergebnisse vorliegen.

Die Radverkleidungen sind ebenfalls mit dem ersten Laminat bestückt und dürfen heute Abend aus der Form schlüpfen.

Motorhaube, einige Verkleidungsteile haben dies bereits hinter sich und waren ohne Beanstandung den Erwartungen und

Kalkulationen entsprechend ausgefallen. Da wir uns ja auf die Fahne geschrieben haben einen Bausatz zu produzieren mit dem

es jeder ohne zu verkrampfen schafft unter 25kg. zu bleiben ist natürlich die ganze Aktion etwas aufwändiger als für die 40kg. Version

mit dem 310ccm 4-zylinder - da müssen wir ja bewusst Gewicht sinvoll einbauen...

Die standardmäßig im Bausatz befindlichen Teile sind alle im IMC-Verfahren ( also in der Form lackiert ) hergestellt und als Glasfaser-Laminat

und teilweise partiell mit CFK und Sandwicheinlagen bestückt. Für Mehr "Nutzlast" in der 25kg. Version sind z.B. Rumpfbeplankungsteile

dann nicht in Aluminiumblechen ausgeführt sondern als superleichte Glas-Kevlar-Kohlefaser Bauteile optional erhältlich. Damit steht dann auch

einem kompletten Cockpitausbau mit Sitzschalen, Pilot, etc. nichts mehr im Wege.

Für die 40 kg. Version werden wir, so die ersten Gespräche mit dem Prüfer den Bau bzw. unsere Produktion "zertifizieren" und somit

eine Art Musterzulassung erhalten, die lediglich noch das Vorfliegen und die formale Anmeldung als Luftsportgerät mit sich bringen wird und somit

die komplette Aktion als zugelassenes Modellflugzeug bis auf ein Minimum vereinfacht. Über diese Sache aber separat zu gegebenem Zeitpunkt mehr...

wenn auch dann noch mehr Fakten festliegen.

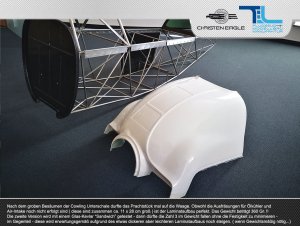

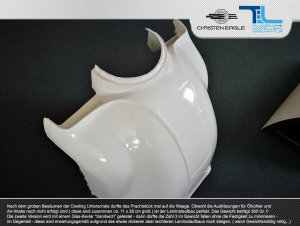

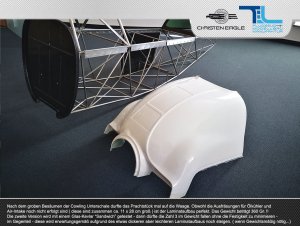

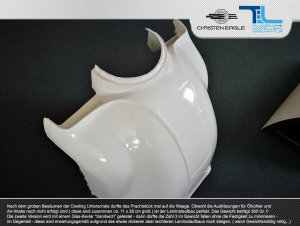

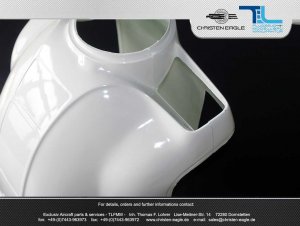

Heute morgen also war es soweit - die Cowling Unterseite durfte aus der Form - Nervös war ich nicht aber doch sehr gespannt ob alle Faktoren

wie Stabilität, Oberfläche, Gewicht, Entformbarkeit mit der Theorie übereinstimmen.

Nach 2 Minuten war die ganze Sache vorbei und ein breites grinsen stellte sich ein ( gut das heute Samstag ist und keine Mitarbeiter in der Produktion anwesend waren sonst hätten die möglicherweise die vor Stolz geschwellte Brust als Blähung im Brustkorb identifiziert.....) Spass bei Seite das war ein weiterer Schlüsselmoment im EAGLE Projekt - wobei noch einige folgen werden. Nachdem dann die grobe Besäumung fertig war zeigte sich auch

bestätigend das erwartete Gewicht, die optimale Festigkeit und eine perfekte Oberfläche.

Also die Motivation ist ungebrochen hoch und durch diese Ergebnisse noch gesteigert - ran an die restlichen Formen und paralell schon das

fertigen von Bauteilen.

Die nächsten Schritte sind das Herstellen der Motorträger-Helling, Fräsen von Brandspant in Multiplex-Platte als Motorprüfstand und Montage

Test für Motorhaube, Motorträger sowie das Anpassen der Formen für die beiden Motorhauben Inspection-Abdeckungen links & rechts, die ja

mal wieder wie alles bei der EAGLE eine rechte und linke Formseite benötigen !!....

So nun noch Bilder und dann setz ich mich an den Rest meines Flughandbuches da festgestellt wurde

das noch Kleinigkeiten fehlen, sonst gibts keine Vorläufige Verkehrszulassung für meine große EAGLE und somit

auch keinen Erstflug - und das ist die nächste Priorität neben dem "kleinen" EAgle Projekt sonst bekomm ich noch

Zustände wenn ich die nächsten Töne eines Lycomings im Abfangbogen höre.......

Bleibt mir gewogen - es geht mit Tempo weiter -

Euer Thomas

Und weiter gehts mit composite Bauteilen

Hallo zusammen.

Nachdem nun auch wieder einiges in der Produktion gelaufen ist und die ersten Bauteile aus den Formen erschaffen wurden

ist mal wieder Zeit einen Zusammenfassenden Bericht über das gelaufene und das bevorstehende zu verfassen.

Nach und nach werden die Formen eine nach der Anderen fertig und können poliert und vorbereitet werden um die ersten

Teile für Festigkeitstests, Gewichtsüberprüfung, Gesamtqualität und Prozesszeiten für die Produktion zu erfassen. Laminierpläne,

Zuschnittmuster für die Gewebe können eben nur dokumentiert und erstellt werden wenn Ergebnisse vorliegen.

Die Radverkleidungen sind ebenfalls mit dem ersten Laminat bestückt und dürfen heute Abend aus der Form schlüpfen.

Motorhaube, einige Verkleidungsteile haben dies bereits hinter sich und waren ohne Beanstandung den Erwartungen und

Kalkulationen entsprechend ausgefallen. Da wir uns ja auf die Fahne geschrieben haben einen Bausatz zu produzieren mit dem

es jeder ohne zu verkrampfen schafft unter 25kg. zu bleiben ist natürlich die ganze Aktion etwas aufwändiger als für die 40kg. Version

mit dem 310ccm 4-zylinder - da müssen wir ja bewusst Gewicht sinvoll einbauen...

Die standardmäßig im Bausatz befindlichen Teile sind alle im IMC-Verfahren ( also in der Form lackiert ) hergestellt und als Glasfaser-Laminat

und teilweise partiell mit CFK und Sandwicheinlagen bestückt. Für Mehr "Nutzlast" in der 25kg. Version sind z.B. Rumpfbeplankungsteile

dann nicht in Aluminiumblechen ausgeführt sondern als superleichte Glas-Kevlar-Kohlefaser Bauteile optional erhältlich. Damit steht dann auch

einem kompletten Cockpitausbau mit Sitzschalen, Pilot, etc. nichts mehr im Wege.

Für die 40 kg. Version werden wir, so die ersten Gespräche mit dem Prüfer den Bau bzw. unsere Produktion "zertifizieren" und somit

eine Art Musterzulassung erhalten, die lediglich noch das Vorfliegen und die formale Anmeldung als Luftsportgerät mit sich bringen wird und somit

die komplette Aktion als zugelassenes Modellflugzeug bis auf ein Minimum vereinfacht. Über diese Sache aber separat zu gegebenem Zeitpunkt mehr...

wenn auch dann noch mehr Fakten festliegen.

Heute morgen also war es soweit - die Cowling Unterseite durfte aus der Form - Nervös war ich nicht aber doch sehr gespannt ob alle Faktoren

wie Stabilität, Oberfläche, Gewicht, Entformbarkeit mit der Theorie übereinstimmen.

Nach 2 Minuten war die ganze Sache vorbei und ein breites grinsen stellte sich ein ( gut das heute Samstag ist und keine Mitarbeiter in der Produktion anwesend waren sonst hätten die möglicherweise die vor Stolz geschwellte Brust als Blähung im Brustkorb identifiziert.....) Spass bei Seite das war ein weiterer Schlüsselmoment im EAGLE Projekt - wobei noch einige folgen werden. Nachdem dann die grobe Besäumung fertig war zeigte sich auch

bestätigend das erwartete Gewicht, die optimale Festigkeit und eine perfekte Oberfläche.

Also die Motivation ist ungebrochen hoch und durch diese Ergebnisse noch gesteigert - ran an die restlichen Formen und paralell schon das

fertigen von Bauteilen.

Die nächsten Schritte sind das Herstellen der Motorträger-Helling, Fräsen von Brandspant in Multiplex-Platte als Motorprüfstand und Montage

Test für Motorhaube, Motorträger sowie das Anpassen der Formen für die beiden Motorhauben Inspection-Abdeckungen links & rechts, die ja

mal wieder wie alles bei der EAGLE eine rechte und linke Formseite benötigen !!....

So nun noch Bilder und dann setz ich mich an den Rest meines Flughandbuches da festgestellt wurde

das noch Kleinigkeiten fehlen, sonst gibts keine Vorläufige Verkehrszulassung für meine große EAGLE und somit

auch keinen Erstflug - und das ist die nächste Priorität neben dem "kleinen" EAgle Projekt sonst bekomm ich noch

Zustände wenn ich die nächsten Töne eines Lycomings im Abfangbogen höre.......

Bleibt mir gewogen - es geht mit Tempo weiter -

Euer Thomas

Geile Haube☺

Geile Haube☺

[Wie ich sehe hast du die Erste raus. Sieht verdammt gut aus.

Gruß von der Insel

Wolfgang

QUOTE=TLFMM;4267818]Hallo zusammen.

Nachdem nun auch wieder einiges in der Produktion gelaufen ist und die ersten Bauteile aus den Formen erschaffen wurden

ist mal wieder Zeit einen Zusammenfassenden Bericht über das gelaufene und das bevorstehende zu verfassen.

Nach und nach werden die Formen eine nach der Anderen fertig und können poliert und vorbereitet werden um die ersten

Teile für Festigkeitstests, Gewichtsüberprüfung, Gesamtqualität und Prozesszeiten für die Produktion zu erfassen. Laminierpläne,

Zuschnittmuster für die Gewebe können eben nur dokumentiert und erstellt werden wenn Ergebnisse vorliegen.

Die Radverkleidungen sind ebenfalls mit dem ersten Laminat bestückt und dürfen heute Abend aus der Form schlüpfen.

Motorhaube, einige Verkleidungsteile haben dies bereits hinter sich und waren ohne Beanstandung den Erwartungen und

Kalkulationen entsprechend ausgefallen. Da wir uns ja auf die Fahne geschrieben haben einen Bausatz zu produzieren mit dem

es jeder ohne zu verkrampfen schafft unter 25kg. zu bleiben ist natürlich die ganze Aktion etwas aufwändiger als für die 40kg. Version

mit dem 310ccm 4-zylinder - da müssen wir ja bewusst Gewicht sinvoll einbauen...

Die standardmäßig im Bausatz befindlichen Teile sind alle im IMC-Verfahren ( also in der Form lackiert ) hergestellt und als Glasfaser-Laminat

und teilweise partiell mit CFK und Sandwicheinlagen bestückt. Für Mehr "Nutzlast" in der 25kg. Version sind z.B. Rumpfbeplankungsteile

dann nicht in Aluminiumblechen ausgeführt sondern als superleichte Glas-Kevlar-Kohlefaser Bauteile optional erhältlich. Damit steht dann auch

einem kompletten Cockpitausbau mit Sitzschalen, Pilot, etc. nichts mehr im Wege.

Für die 40 kg. Version werden wir, so die ersten Gespräche mit dem Prüfer den Bau bzw. unsere Produktion "zertifizieren" und somit

eine Art Musterzulassung erhalten, die lediglich noch das Vorfliegen und die formale Anmeldung als Luftsportgerät mit sich bringen wird und somit

die komplette Aktion als zugelassenes Modellflugzeug bis auf ein Minimum vereinfacht. Über diese Sache aber separat zu gegebenem Zeitpunkt mehr...

wenn auch dann noch mehr Fakten festliegen.

Heute morgen also war es soweit - die Cowling Unterseite durfte aus der Form - Nervös war ich nicht aber doch sehr gespannt ob alle Faktoren

wie Stabilität, Oberfläche, Gewicht, Entformbarkeit mit der Theorie übereinstimmen.

Nach 2 Minuten war die ganze Sache vorbei und ein breites grinsen stellte sich ein ( gut das heute Samstag ist und keine Mitarbeiter in der Produktion anwesend waren sonst hätten die möglicherweise die vor Stolz geschwellte Brust als Blähung im Brustkorb identifiziert.....) Spass bei Seite das war ein weiterer Schlüsselmoment im EAGLE Projekt - wobei noch einige folgen werden. Nachdem dann die grobe Besäumung fertig war zeigte sich auch

bestätigend das erwartete Gewicht, die optimale Festigkeit und eine perfekte Oberfläche.

Also die Motivation ist ungebrochen hoch und durch diese Ergebnisse noch gesteigert - ran an die restlichen Formen und paralell schon das

fertigen von Bauteilen.

Die nächsten Schritte sind das Herstellen der Motorträger-Helling, Fräsen von Brandspant in Multiplex-Platte als Motorprüfstand und Montage

Test für Motorhaube, Motorträger sowie das Anpassen der Formen für die beiden Motorhauben Inspection-Abdeckungen links & rechts, die ja

mal wieder wie alles bei der EAGLE eine rechte und linke Formseite benötigen !!....

So nun noch Bilder und dann setz ich mich an den Rest meines Flughandbuches da festgestellt wurde

das noch Kleinigkeiten fehlen, sonst gibts keine Vorläufige Verkehrszulassung für meine große EAGLE und somit

auch keinen Erstflug - und das ist die nächste Priorität neben dem "kleinen" EAgle Projekt sonst bekomm ich noch

Zustände wenn ich die nächsten Töne eines Lycomings im Abfangbogen höre.......

Bleibt mir gewogen - es geht mit Tempo weiter -

Euer Thomas

Anhang anzeigen 1740271

Anhang anzeigen 1740272

Anhang anzeigen 1740273

Anhang anzeigen 1740274

Anhang anzeigen 1740275

Anhang anzeigen 1740276

Anhang anzeigen 1740277

Anhang anzeigen 1740278[/QUOTE]

Geile Haube☺

[Wie ich sehe hast du die Erste raus. Sieht verdammt gut aus.

Gruß von der Insel

Wolfgang

QUOTE=TLFMM;4267818]Hallo zusammen.

Nachdem nun auch wieder einiges in der Produktion gelaufen ist und die ersten Bauteile aus den Formen erschaffen wurden

ist mal wieder Zeit einen Zusammenfassenden Bericht über das gelaufene und das bevorstehende zu verfassen.

Nach und nach werden die Formen eine nach der Anderen fertig und können poliert und vorbereitet werden um die ersten

Teile für Festigkeitstests, Gewichtsüberprüfung, Gesamtqualität und Prozesszeiten für die Produktion zu erfassen. Laminierpläne,

Zuschnittmuster für die Gewebe können eben nur dokumentiert und erstellt werden wenn Ergebnisse vorliegen.

Die Radverkleidungen sind ebenfalls mit dem ersten Laminat bestückt und dürfen heute Abend aus der Form schlüpfen.

Motorhaube, einige Verkleidungsteile haben dies bereits hinter sich und waren ohne Beanstandung den Erwartungen und

Kalkulationen entsprechend ausgefallen. Da wir uns ja auf die Fahne geschrieben haben einen Bausatz zu produzieren mit dem

es jeder ohne zu verkrampfen schafft unter 25kg. zu bleiben ist natürlich die ganze Aktion etwas aufwändiger als für die 40kg. Version

mit dem 310ccm 4-zylinder - da müssen wir ja bewusst Gewicht sinvoll einbauen...

Die standardmäßig im Bausatz befindlichen Teile sind alle im IMC-Verfahren ( also in der Form lackiert ) hergestellt und als Glasfaser-Laminat

und teilweise partiell mit CFK und Sandwicheinlagen bestückt. Für Mehr "Nutzlast" in der 25kg. Version sind z.B. Rumpfbeplankungsteile

dann nicht in Aluminiumblechen ausgeführt sondern als superleichte Glas-Kevlar-Kohlefaser Bauteile optional erhältlich. Damit steht dann auch

einem kompletten Cockpitausbau mit Sitzschalen, Pilot, etc. nichts mehr im Wege.

Für die 40 kg. Version werden wir, so die ersten Gespräche mit dem Prüfer den Bau bzw. unsere Produktion "zertifizieren" und somit

eine Art Musterzulassung erhalten, die lediglich noch das Vorfliegen und die formale Anmeldung als Luftsportgerät mit sich bringen wird und somit

die komplette Aktion als zugelassenes Modellflugzeug bis auf ein Minimum vereinfacht. Über diese Sache aber separat zu gegebenem Zeitpunkt mehr...

wenn auch dann noch mehr Fakten festliegen.

Heute morgen also war es soweit - die Cowling Unterseite durfte aus der Form - Nervös war ich nicht aber doch sehr gespannt ob alle Faktoren

wie Stabilität, Oberfläche, Gewicht, Entformbarkeit mit der Theorie übereinstimmen.

Nach 2 Minuten war die ganze Sache vorbei und ein breites grinsen stellte sich ein ( gut das heute Samstag ist und keine Mitarbeiter in der Produktion anwesend waren sonst hätten die möglicherweise die vor Stolz geschwellte Brust als Blähung im Brustkorb identifiziert.....) Spass bei Seite das war ein weiterer Schlüsselmoment im EAGLE Projekt - wobei noch einige folgen werden. Nachdem dann die grobe Besäumung fertig war zeigte sich auch

bestätigend das erwartete Gewicht, die optimale Festigkeit und eine perfekte Oberfläche.

Also die Motivation ist ungebrochen hoch und durch diese Ergebnisse noch gesteigert - ran an die restlichen Formen und paralell schon das

fertigen von Bauteilen.

Die nächsten Schritte sind das Herstellen der Motorträger-Helling, Fräsen von Brandspant in Multiplex-Platte als Motorprüfstand und Montage

Test für Motorhaube, Motorträger sowie das Anpassen der Formen für die beiden Motorhauben Inspection-Abdeckungen links & rechts, die ja

mal wieder wie alles bei der EAGLE eine rechte und linke Formseite benötigen !!....

So nun noch Bilder und dann setz ich mich an den Rest meines Flughandbuches da festgestellt wurde

das noch Kleinigkeiten fehlen, sonst gibts keine Vorläufige Verkehrszulassung für meine große EAGLE und somit

auch keinen Erstflug - und das ist die nächste Priorität neben dem "kleinen" EAgle Projekt sonst bekomm ich noch

Zustände wenn ich die nächsten Töne eines Lycomings im Abfangbogen höre.......

Bleibt mir gewogen - es geht mit Tempo weiter -

Euer Thomas

Anhang anzeigen 1740271

Anhang anzeigen 1740272

Anhang anzeigen 1740273

Anhang anzeigen 1740274

Anhang anzeigen 1740275

Anhang anzeigen 1740276

Anhang anzeigen 1740277

Anhang anzeigen 1740278[/QUOTE]

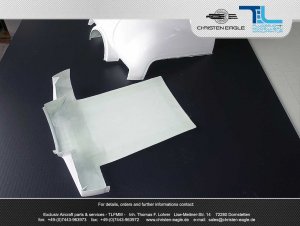

So nun mal in kürzeren Berichtabständen die nächsten Teile...

So nun mal in kürzeren Berichtabständen die nächsten Teile...

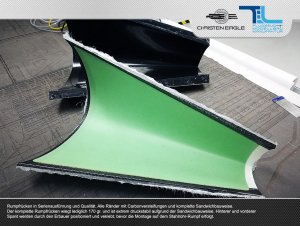

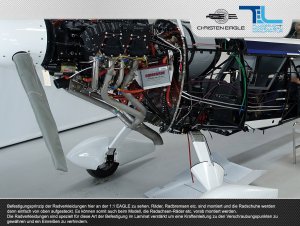

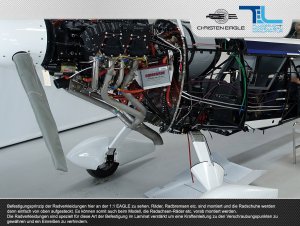

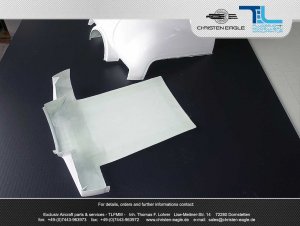

Wie ja schon angekündigt waren die Radverkleidungen als nächstes dran um aus der Form zu

kommen. Die erste wurde noch mit Nahtband nach dem beidseitigen besäumen der Formhälften

zusammengefügt - da aber mit dem neuen 105Gr. Aero Glas 3/3 Gewebe auch komplizierte

sphärisch geformte Bauteile absolut hervorragend und fast spielerisch sich in die Formen legen lassen

werden künftig gleich die Radschuhe gleich überlappend nass in nass zusammengefügt. Das spart extrem

Zeit und Fummelei und auch am Ende ein paar Gramm..Das Ergebnis ist wie erwartet - Das Gewicht mit

jetzt 120Gramm je fertige Radverkleidung aber noch etwas zu optimieren, da auch etwas zu viel Harz aufgrund

fehlender Erfahrung mit dem neuen Gewebe zum Einsatz kam.

So - mal sehen was die nächste Woche an Fortschritt bringt ich muss auch dringend wieder ans CAD

ach eigentlich muss ich überall ran und sollte einen Reißverschluss bei mir anbauen.

Hier Bilder dazu:

So nun mal in kürzeren Berichtabständen die nächsten Teile...

Wie ja schon angekündigt waren die Radverkleidungen als nächstes dran um aus der Form zu

kommen. Die erste wurde noch mit Nahtband nach dem beidseitigen besäumen der Formhälften

zusammengefügt - da aber mit dem neuen 105Gr. Aero Glas 3/3 Gewebe auch komplizierte

sphärisch geformte Bauteile absolut hervorragend und fast spielerisch sich in die Formen legen lassen

werden künftig gleich die Radschuhe gleich überlappend nass in nass zusammengefügt. Das spart extrem

Zeit und Fummelei und auch am Ende ein paar Gramm..Das Ergebnis ist wie erwartet - Das Gewicht mit

jetzt 120Gramm je fertige Radverkleidung aber noch etwas zu optimieren, da auch etwas zu viel Harz aufgrund

fehlender Erfahrung mit dem neuen Gewebe zum Einsatz kam.

So - mal sehen was die nächste Woche an Fortschritt bringt ich muss auch dringend wieder ans CAD

ach eigentlich muss ich überall ran und sollte einen Reißverschluss bei mir anbauen.

Hier Bilder dazu:

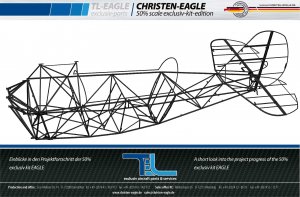

CHRISTEN EAGLE exclusiv-kit UPDATE

CHRISTEN EAGLE exclusiv-kit UPDATE

Hallo an alle EAGLE Fans und die es noch werden wollen...

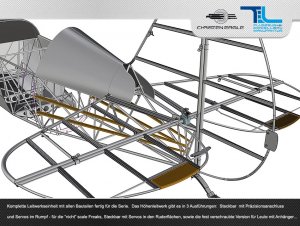

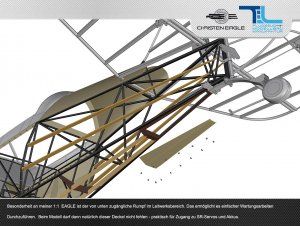

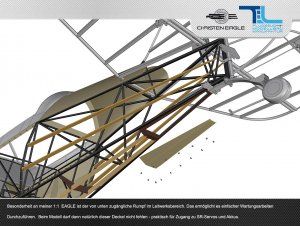

Das Projekt gedeiht und vervollständigt sich. Aktuell läuft alles paralell - CAD-Konstruktion

in Details fertigstellen, die lezten Formen Urmodelle fräsen, Formen herstellen etc. Die Kleinigkeiten

In der 3-D CAD Konstruktion die ja auch jedes Teil beinhaltet ( bis zur letzten U-Scheibe ) sind

etwas aufwändiger als gedacht, lohnen sich aber so bis zum Ende durchzusetzen schon alleine aus dem

Grund, das jedes Bauteil schon vom der Masse und Schwerpunktlage vor der Fertigung bekannt ist und

somit keine Experimente sondern geplante Fetigung stattfindet.

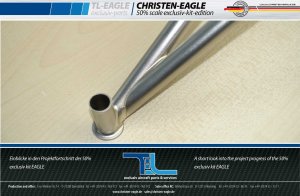

Zur Zeit werden bei unserem Zulieferer die Edelstahlrohre und Bleche per laser bearbeitet - somit passt alles

perfekt bei jedem Rumpf/Leitwerk etc. zusammen und die Toleranzen sind so gering, das auch Anschlussteile

und Formteile ohne Mühe und Anpassungen excellent zueinander passen. Es ist somit Möglich auch nach

Fertigstellung einer EAGLE mal einen anderen Flügel zum Rumpf zu montieren etc.

Die GFK Teile der Motorhaube sind bis auf die Access-Panels auch soweit fertig und mit einem Gewicht der kompletten Cowling

von 550 Gr. Zielgerecht ausgefallen.

Urmodelle des Banana-Fairings, der Lufteinlässe für Motorhaube, und Canopy-Glass für die Tiefziehform sind im Moment am werden.

Die nächsten GFK Teile der Rumpf-Panels und des Canopy-Skirts sind bereits weiss auslackiert und bekommen nun das Laminat verpasst.

Die Innenseiten der Seitlichen Rumpf-Verkleidungs Teile sowie Cockpitrahmen sind in Sicht-Carbon mit matter Oberfläche ausgeführt und

ersparen somit die zusätzliche nachträgliche farbliche Behandlung.

Vom Prinzip könnte man alle Teile bereits in dieser in der Form lackierten Ausführung direkt verwenden - es ist aber eine letzte dünne Lackschicht

zu empfehlen, um alle Bauteile auch die Bespannten Teile des Rumpfes und die Flügel ohne Abweichungen auszuführen. Somit sind dann auch

die Nahtstellen an den Radverkleidungen eliminiert.

So - nun noch eine kleine Menge Bilder - die ja bekanntlich interessanter sind als viele Sätze.

Ach ja:

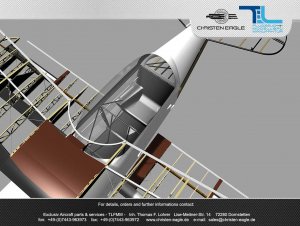

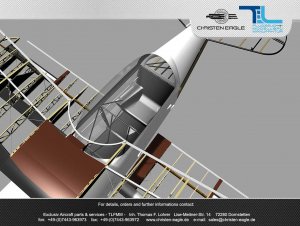

Zuerst einige CAD Ausschnitte der konstruktiven Details auch mit Blick in das Cockpit und hintere Sitzschale des

Pilotensitzes etc. Die Tragfläche oben kann wahlweise geteilt ( wiegt dann etwas mehr bedingt durch Steckungsrohr und Versteifungen )

oder am Stück wie beim Original aufgebaut werden. Die Steckung der Unteren Tragflügel ist einfach nur Modellbau-Praktik geschuldet, keinesfalls

der Stabilität - Es ist somit einfacher den Flieger auf- und abzurüsten. Beim Originalflugzeug sind das Laschen an die beide Holme als Gelenk

montiert werden. Die Streben, der durchgehende Flügel oben, sowie die präzise Einstellung und Vorspannung der 8 Flügelverspannungen ergeben

dann die Geometrie. Beide Flügel sind übrigens mit 0° EWD ausgelegt, das Leitwerk 0,5° negetiv, sowie der Motorzug 0,5° positiv.

V-Form der Unteren bewegt sich zwischen 0 - 1,5° Gesamtwinkel beider Flügel je nach Strebenanpassung und Wire-Spannung. Diese Werte entsprechen auch dem Originalflugzeug. Unterschied zum Originalflugzeug ist: im Modell haben oberer und unterer Flügel das selbe Profil, und

auch die selbe Profildicke. Beim Originalflugzeug ist der untere Flügel ca. 25% dünner mit einem ca. NACA009 o.Ä. Profil, und der obere Flügel

dicker mit einer Einschnürung nach dem Profilhochpunkt. Aerodynamisch ist das beim Originialflugzeug in kombination mit dem gepfeilten oberen Flügel ganz hilfreich, da somit bei Strömungsabriss, der obere Flügel noch "trägt" währen der untere schon im Stall ist...... beim Modell macht das aber keinen Sinn umzusetzen, da die Massen viel zu gering sind und somit keine

direkten Vergleiche anzustellen sind. so, genug bla bla bla bla..........

Thomas

Aluminium_Form für Cockpit-Rahmen der aus Effizienzgründen und 2x schrägen Kanten mit engen Radien

nicht in GFK/CFK gefertigt wird, sondern aus PU-geschäumt ist. Der Rahmen dient als Träger der oberen

Rumpfbeplankung und des Instrument-Panels.

so schlüpfen die Teile aus der Form....

CHRISTEN EAGLE exclusiv-kit UPDATE

Hallo an alle EAGLE Fans und die es noch werden wollen...

Das Projekt gedeiht und vervollständigt sich. Aktuell läuft alles paralell - CAD-Konstruktion

in Details fertigstellen, die lezten Formen Urmodelle fräsen, Formen herstellen etc. Die Kleinigkeiten

In der 3-D CAD Konstruktion die ja auch jedes Teil beinhaltet ( bis zur letzten U-Scheibe ) sind

etwas aufwändiger als gedacht, lohnen sich aber so bis zum Ende durchzusetzen schon alleine aus dem

Grund, das jedes Bauteil schon vom der Masse und Schwerpunktlage vor der Fertigung bekannt ist und

somit keine Experimente sondern geplante Fetigung stattfindet.

Zur Zeit werden bei unserem Zulieferer die Edelstahlrohre und Bleche per laser bearbeitet - somit passt alles

perfekt bei jedem Rumpf/Leitwerk etc. zusammen und die Toleranzen sind so gering, das auch Anschlussteile

und Formteile ohne Mühe und Anpassungen excellent zueinander passen. Es ist somit Möglich auch nach

Fertigstellung einer EAGLE mal einen anderen Flügel zum Rumpf zu montieren etc.

Die GFK Teile der Motorhaube sind bis auf die Access-Panels auch soweit fertig und mit einem Gewicht der kompletten Cowling

von 550 Gr. Zielgerecht ausgefallen.

Urmodelle des Banana-Fairings, der Lufteinlässe für Motorhaube, und Canopy-Glass für die Tiefziehform sind im Moment am werden.

Die nächsten GFK Teile der Rumpf-Panels und des Canopy-Skirts sind bereits weiss auslackiert und bekommen nun das Laminat verpasst.

Die Innenseiten der Seitlichen Rumpf-Verkleidungs Teile sowie Cockpitrahmen sind in Sicht-Carbon mit matter Oberfläche ausgeführt und

ersparen somit die zusätzliche nachträgliche farbliche Behandlung.

Vom Prinzip könnte man alle Teile bereits in dieser in der Form lackierten Ausführung direkt verwenden - es ist aber eine letzte dünne Lackschicht

zu empfehlen, um alle Bauteile auch die Bespannten Teile des Rumpfes und die Flügel ohne Abweichungen auszuführen. Somit sind dann auch

die Nahtstellen an den Radverkleidungen eliminiert.

So - nun noch eine kleine Menge Bilder - die ja bekanntlich interessanter sind als viele Sätze.

Ach ja:

Zuerst einige CAD Ausschnitte der konstruktiven Details auch mit Blick in das Cockpit und hintere Sitzschale des

Pilotensitzes etc. Die Tragfläche oben kann wahlweise geteilt ( wiegt dann etwas mehr bedingt durch Steckungsrohr und Versteifungen )

oder am Stück wie beim Original aufgebaut werden. Die Steckung der Unteren Tragflügel ist einfach nur Modellbau-Praktik geschuldet, keinesfalls

der Stabilität - Es ist somit einfacher den Flieger auf- und abzurüsten. Beim Originalflugzeug sind das Laschen an die beide Holme als Gelenk

montiert werden. Die Streben, der durchgehende Flügel oben, sowie die präzise Einstellung und Vorspannung der 8 Flügelverspannungen ergeben

dann die Geometrie. Beide Flügel sind übrigens mit 0° EWD ausgelegt, das Leitwerk 0,5° negetiv, sowie der Motorzug 0,5° positiv.

V-Form der Unteren bewegt sich zwischen 0 - 1,5° Gesamtwinkel beider Flügel je nach Strebenanpassung und Wire-Spannung. Diese Werte entsprechen auch dem Originalflugzeug. Unterschied zum Originalflugzeug ist: im Modell haben oberer und unterer Flügel das selbe Profil, und

auch die selbe Profildicke. Beim Originalflugzeug ist der untere Flügel ca. 25% dünner mit einem ca. NACA009 o.Ä. Profil, und der obere Flügel

dicker mit einer Einschnürung nach dem Profilhochpunkt. Aerodynamisch ist das beim Originialflugzeug in kombination mit dem gepfeilten oberen Flügel ganz hilfreich, da somit bei Strömungsabriss, der obere Flügel noch "trägt" währen der untere schon im Stall ist...... beim Modell macht das aber keinen Sinn umzusetzen, da die Massen viel zu gering sind und somit keine

direkten Vergleiche anzustellen sind. so, genug bla bla bla bla..........

Thomas

Aluminium_Form für Cockpit-Rahmen der aus Effizienzgründen und 2x schrägen Kanten mit engen Radien

nicht in GFK/CFK gefertigt wird, sondern aus PU-geschäumt ist. Der Rahmen dient als Träger der oberen

Rumpfbeplankung und des Instrument-Panels.

so schlüpfen die Teile aus der Form....

Steht noch in Leutkirch - nerv....aber hatte am Sonntag ein Telef. mit meinem Gutachter,wie immer sensationell..was macht denn die Große?

der ist in den letzten Zügen des Gutachtens für das LBA zur VVZ ( Voerläufigen Verkehrszulassung )

und permit to fly....also er meinte das wir das papierchen in 3-4 wochen haben werden.

Na ja Geduld ist halt auch ein Bestandteil des Flugzeugbaus - aber am Ende ist alles vergessen.

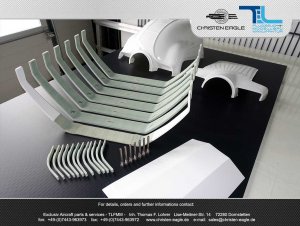

Composite Teile

Composite Teile

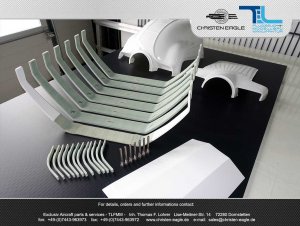

So mal was zwischendurch - für alle composit-Teile werden

aus wirtschaftlichen und Qualitätsgründen alle Zuschnitte

auf einem cnc Cutter mit hochfrequent oszilierendem Messer gefertigt,

die Glas, Carbon und Kevlar Gewebe haben so immer präzise die selben

Maße und können effizient auf der Geweberolle platziert werden.

Je Zuschnitt können immer gleich bis zu 20 Lagen aufeinander in

einem Prozess geschnitten werden. Bei den Teilen die im Vakuumverfahren

produziert werden, können passgenau die Lochfolien und Absaugfliese gleich mit im Stapel geschnitten werden.

So- Feierabend für heute..

Morgen gehts weiter mit den nächsten Abformungen der noch fehlenden

Mittelsegmente der Rumpfbeplankung links und rechts, sowie mit dem fräsen

von Urmodellen für das Banana Fairing und den Cowling Deckeln.

Composite Teile

So mal was zwischendurch - für alle composit-Teile werden

aus wirtschaftlichen und Qualitätsgründen alle Zuschnitte

auf einem cnc Cutter mit hochfrequent oszilierendem Messer gefertigt,

die Glas, Carbon und Kevlar Gewebe haben so immer präzise die selben

Maße und können effizient auf der Geweberolle platziert werden.

Je Zuschnitt können immer gleich bis zu 20 Lagen aufeinander in

einem Prozess geschnitten werden. Bei den Teilen die im Vakuumverfahren

produziert werden, können passgenau die Lochfolien und Absaugfliese gleich mit im Stapel geschnitten werden.

So- Feierabend für heute..

Morgen gehts weiter mit den nächsten Abformungen der noch fehlenden

Mittelsegmente der Rumpfbeplankung links und rechts, sowie mit dem fräsen

von Urmodellen für das Banana Fairing und den Cowling Deckeln.

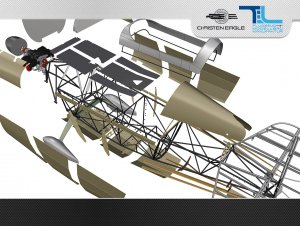

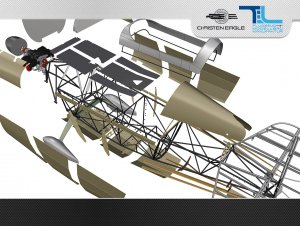

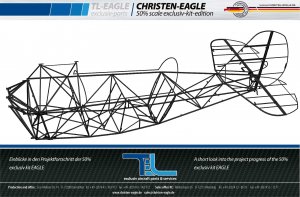

So - hier mal wieder ein paar updates aus dem 50% Adlernest.

Die 1 Sitzige Version ist im CAD auch bereits fertig - nun können die letzten Formen für Canopy-skirt,

und Kleinkram gefräst werden. Die Laserarbeiten für alle Beschlagbleche, Rohre sind am laufen - als nächstes

werden die ersten Serienrümpfe und Leitwerke aus der Helling Springen, damit mal die Montage der bereits fertigen Baugruppen

und Segmente am Rumpf starten kann. Für die Interne Fertigung sind gestern mal 20 lfm. 1:1 Zeichnungen aus dem Plotter

raus und somit können auch entsprechend die Flügel für die Nullserien Modell in 25 und 40 kg. Version fertig gemacht werden um

Belastungstests durchzuführen - dieser Belastungstest dient nicht der Unsicherheit in der Konstruktion sondern um zu demonstrieren

Was das Teil aushält. Dies bezieht sich auf Motorträger Flügel und Rumpf.

Der Komplette Stahlrohr-Rumpf mit Leitwerksteilen und Kabinenhaubenrahmen, wiegt je nach Verwendung von Blechen aus Titan oder VA Edelstahl

ca. 3000 Gr. !! in der Version für die 25 KG Flieger....

So nachfolgend noch eine bilder und CAD shot Sammlung. Die heisse Phase beginnt - die nächsten Bilder werden von den fertigen Stahlrohr-Rümpfen

und Montagearbeiten der Komponenten berichten -

so- das wars für heute mal aus der Modellbauabteilung.

PS FLugzulassung für die manntragende ist da - jetzt noch das Wetter und dann bleibt der Gashebel vorne auf der Runway......

Thomas

Die 1 Sitzige Version ist im CAD auch bereits fertig - nun können die letzten Formen für Canopy-skirt,

und Kleinkram gefräst werden. Die Laserarbeiten für alle Beschlagbleche, Rohre sind am laufen - als nächstes

werden die ersten Serienrümpfe und Leitwerke aus der Helling Springen, damit mal die Montage der bereits fertigen Baugruppen

und Segmente am Rumpf starten kann. Für die Interne Fertigung sind gestern mal 20 lfm. 1:1 Zeichnungen aus dem Plotter

raus und somit können auch entsprechend die Flügel für die Nullserien Modell in 25 und 40 kg. Version fertig gemacht werden um

Belastungstests durchzuführen - dieser Belastungstest dient nicht der Unsicherheit in der Konstruktion sondern um zu demonstrieren

Was das Teil aushält. Dies bezieht sich auf Motorträger Flügel und Rumpf.

Der Komplette Stahlrohr-Rumpf mit Leitwerksteilen und Kabinenhaubenrahmen, wiegt je nach Verwendung von Blechen aus Titan oder VA Edelstahl

ca. 3000 Gr. !! in der Version für die 25 KG Flieger....

So nachfolgend noch eine bilder und CAD shot Sammlung. Die heisse Phase beginnt - die nächsten Bilder werden von den fertigen Stahlrohr-Rümpfen

und Montagearbeiten der Komponenten berichten -

so- das wars für heute mal aus der Modellbauabteilung.

PS FLugzulassung für die manntragende ist da - jetzt noch das Wetter und dann bleibt der Gashebel vorne auf der Runway......

Thomas

Am Wochenende wars für die "große" soweit - ziemlich genau 40 Jahre nach dem die CHRISTEN EAGLE 1977 im Juli in Oshkosh

zum erstenmal der Öffentlichkeit präsentiert wurde gibt es eine nagelneue in Deutschland gebaute EAGLE.

Um es kurz zusammenzufassen: Es war ein anstrengendes, aufregendes, emotionales und in jeder Hinsicht erfolgreiches Wochenende.

zum erstenmal der Öffentlichkeit präsentiert wurde gibt es eine nagelneue in Deutschland gebaute EAGLE.

Um es kurz zusammenzufassen: Es war ein anstrengendes, aufregendes, emotionales und in jeder Hinsicht erfolgreiches Wochenende.

die "kleine"

die "kleine"

ja eigentlich viiiiieeele - komme aber grad nicht zum Fotos aufbereiten und schreiben.....

ich hoffe jetzt in dieser Jahreszeit wieder mal mehr schreiben zu können.

Aktuell bin ich bei den letzten Helling Produktionen der Serie für die ganzen Kleinteile an Blechen und

anbauteil-Halterungen...... das muss alles nach der Passprobe der Einzelfertigung für die Serie in

fixe montagehellings umgesetzt werden damit in der kommenden Produktion nix mehr mit messen und prüfen

gemacht werden muß.

die "kleine"

ja eigentlich viiiiieeele - komme aber grad nicht zum Fotos aufbereiten und schreiben.....

ich hoffe jetzt in dieser Jahreszeit wieder mal mehr schreiben zu können.

Aktuell bin ich bei den letzten Helling Produktionen der Serie für die ganzen Kleinteile an Blechen und

anbauteil-Halterungen...... das muss alles nach der Passprobe der Einzelfertigung für die Serie in

fixe montagehellings umgesetzt werden damit in der kommenden Produktion nix mehr mit messen und prüfen

gemacht werden muß.

Ähnliche Themen

- Antworten

- 6

- Aufrufe

- 2K

- Antworten

- 16

- Aufrufe

- 29K

- Antworten

- 0

- Aufrufe

- 69K