PeterKa

User

Ich denke ich würde mich nicht auf den Versuch einlassen, wenn ich nicht genau wüsste was ich tue ;-) Und es ist nicht mein erstes Depron Modell, nur das erste, das absolut konsequent in Depron durchkonstruiert ist. Bisher habe ich nämlich immer Materialien kombiniert um zu guten Ergebnissen zu kommen, was eigentlich feige war.

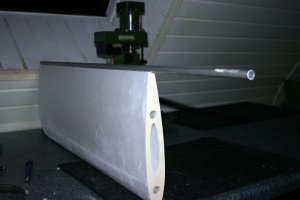

Die Fräse ermöglicht eine sehr hohe Genauigkeit, die die Arbeit mit dem Schaum eigentlich erst ermöglicht. Die wahren Künstler brauchen so etwas nicht, und das meine ich anerkennend.

Ich habe in Schwalmtal sehr genau die Modelle angeschaut, es war ja die deutsche Creme de la Creme anwesend, insofern bekam ich einen sehr guten Überblick. Dazu ein paar Diskussionen, und schon weiß ich was ich noch verbessern muß. Das wird Niederschlag in der Kapronkonstruktion finden.

Und wenn die Maschine nicht den 10 Kilogramm Belastungstest besteht wird sie kleingeschnetzelt

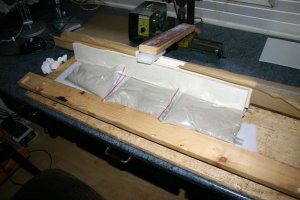

Was wirklich toll an der Bauweise ist: Das komplette Modell kostet kaum mehr als 50 € an Material. Am teuersten sind die Kohleholme der Flaps.... und der Ausschuss, verursacht durch Dämlichkeit

Und die Reaktionen ? Die meisten werden sagen, nett aber uninteressant, einige werden sagen Toc Toc, einige sagen Was soll das, das Fesselflugzeug ist ausentwickelt, und ein paar ganz wenige finden das wirklich spannend. Für die paar wenigen schreibe ich das alles hier.

PeterKa

Die Fräse ermöglicht eine sehr hohe Genauigkeit, die die Arbeit mit dem Schaum eigentlich erst ermöglicht. Die wahren Künstler brauchen so etwas nicht, und das meine ich anerkennend.

Ich habe in Schwalmtal sehr genau die Modelle angeschaut, es war ja die deutsche Creme de la Creme anwesend, insofern bekam ich einen sehr guten Überblick. Dazu ein paar Diskussionen, und schon weiß ich was ich noch verbessern muß. Das wird Niederschlag in der Kapronkonstruktion finden.

Und wenn die Maschine nicht den 10 Kilogramm Belastungstest besteht wird sie kleingeschnetzelt

Was wirklich toll an der Bauweise ist: Das komplette Modell kostet kaum mehr als 50 € an Material. Am teuersten sind die Kohleholme der Flaps.... und der Ausschuss, verursacht durch Dämlichkeit

Und die Reaktionen ? Die meisten werden sagen, nett aber uninteressant, einige werden sagen Toc Toc, einige sagen Was soll das, das Fesselflugzeug ist ausentwickelt, und ein paar ganz wenige finden das wirklich spannend. Für die paar wenigen schreibe ich das alles hier.

PeterKa