Hallo Paul,

ich weiß wer es kann (Wings&More), ich selbst aber kann es aber nicht. Ich weiß, dass die sich da ein paar Dinge systematisch erarbeitet haben. Und die waren zu dem Zeitpunkt ja keine Anfänger mehr sondern Profis, was Laminieren angeht. Also einfach sich die Sache überlegen und schon funktioniert es, sehe ich eher nicht.

Bei den Bauteilen die ich in der Fertigung gehen habe wurde in der Mitte des Bauteils bzw. an Flächenschwerpunkte eingespeist und zum Rand hin gesaugt. Wenn ich es richtig gesehen habe, war die Lauflänge des Harzes bis zum Formenrad immer annähernd gleich, d.h. wenn der Abstand zum Einspeisepunkt kurz war, war der Formenrand mit der Auslaufstrecke breit. Das ist meiner Meinung nach ein Teil des KnowHow, wie schnell fließt das Harz durch welchen Gewebeaufbau.

Sehr heikel scheint mir das Entlüften des Harzansatzes vor der Infusion zu sein, da wurde immer sehr viel Sorgfalt aufgewendet und ein Vakuum, das unsereins mit seinen "Spielzeugpümpchen" gar nicht so hinbekommt. Und es wurde immer sehr konzentriert nach Zeitplan gearbeitet, alles sorgfältig vorher bereitgelegt. Ich denke dass genug Zeit blieb, dass die Infusion komplett war, bevor die Viskosität abnimmt. Daher würde ich es mit unseren Vakuumpumpen (die schaffen so -0,8 bar) gar nicht versuchen.

Ich habe eine Fläche gesehen die in Infusionstechnik hergestellt worden war als Demostück für die perfekte Verarbeitung von SpreadTow, sah wirklich gut aus. Ich habe aber nie gehört dass es in der Serienfertigung eingesetzt wurde. Ich denke der Aufwand ist dann doch zu hoch.

Gruß

Hans

ich weiß wer es kann (Wings&More), ich selbst aber kann es aber nicht. Ich weiß, dass die sich da ein paar Dinge systematisch erarbeitet haben. Und die waren zu dem Zeitpunkt ja keine Anfänger mehr sondern Profis, was Laminieren angeht. Also einfach sich die Sache überlegen und schon funktioniert es, sehe ich eher nicht.

Bei den Bauteilen die ich in der Fertigung gehen habe wurde in der Mitte des Bauteils bzw. an Flächenschwerpunkte eingespeist und zum Rand hin gesaugt. Wenn ich es richtig gesehen habe, war die Lauflänge des Harzes bis zum Formenrad immer annähernd gleich, d.h. wenn der Abstand zum Einspeisepunkt kurz war, war der Formenrand mit der Auslaufstrecke breit. Das ist meiner Meinung nach ein Teil des KnowHow, wie schnell fließt das Harz durch welchen Gewebeaufbau.

Sehr heikel scheint mir das Entlüften des Harzansatzes vor der Infusion zu sein, da wurde immer sehr viel Sorgfalt aufgewendet und ein Vakuum, das unsereins mit seinen "Spielzeugpümpchen" gar nicht so hinbekommt. Und es wurde immer sehr konzentriert nach Zeitplan gearbeitet, alles sorgfältig vorher bereitgelegt. Ich denke dass genug Zeit blieb, dass die Infusion komplett war, bevor die Viskosität abnimmt. Daher würde ich es mit unseren Vakuumpumpen (die schaffen so -0,8 bar) gar nicht versuchen.

Ich habe eine Fläche gesehen die in Infusionstechnik hergestellt worden war als Demostück für die perfekte Verarbeitung von SpreadTow, sah wirklich gut aus. Ich habe aber nie gehört dass es in der Serienfertigung eingesetzt wurde. Ich denke der Aufwand ist dann doch zu hoch.

Gruß

Hans

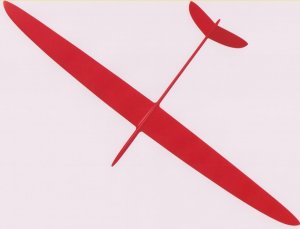

erinnert mich spontan an einen avatar. fliegergruss martin

erinnert mich spontan an einen avatar. fliegergruss martin