Hallo zusammen.

Als Konstrukteur des Nitro-DP-C möchte ich an dieser Stelle einige Eckpunkte des neuen Flugzeugs benennen.

Da es ein Menge gut fliegende Flugzeuge auf dem Markt gibt, und bei einer Neukonstruktion, sei sie auch noch so aufwendig, "keine herausragenden Wunder" erwartet werden dürfen, setze ich den Hebel an anderen Stellen an, um Alleinstellungsmerkmale zu erzielen.

...

Was ist an dem Flugzeug anders als an vergleichbaren Konstruktionen?

Hier mal erste Eckwerte.

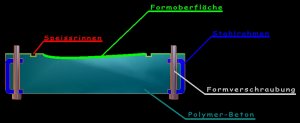

Die Abziehnase:

Sie ist nicht neu, ermöglicht allerdings im vorliegenden Fall einen weiten Spielraum für Erweiterungen z.B. in Richtung E-Flug. Wem die hochgezogenen „Race-Nase“ nicht gefällt, der kann auch eine „Standart-Nase“ bestellen (oder beides). In allen Fällen werden die internationalen Regeln bezüglich des Nasenradius eingehalten.

Das Einsteckschwert:

In meiner letzten Konstruktion, dem „ASY“, habe ich für mich erstmalig ein Einsteckschwert verwendet, und damit sehr gute Erfahrungen gemacht. Die daraus gewonnenen Erkenntnisse sind in das neue Einsteckschwert eingeflossen.

Was heißt Einsteckschwert? Das Schwert wird von vorne in den Rumpf geschoben und sitzt fest, wenn der Flächenverbinder in den Rumpf gesteckt worden ist.

So kann es einfach nach einem Crash in einen neuen Rumpf eingesetzt werden, und die aufwendige Neuausrüstung entfällt.

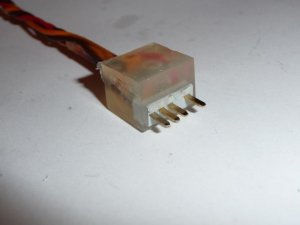

Im vorliegenden Fall besteht das Einsteckschwert aus einem 11 mm dicken Sandwich.

Es setzt sich aus einer Elektro(nik)-Platine, einem Balsakern und einer weiteren ähnlichen Platine zusammen.

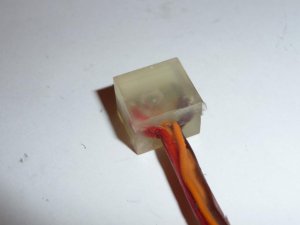

Auf den Platinen verlaufen die gesamten „Verdrahtungen“, die für die Fernsteuerung notwendig sind. Es entfallen praktisch jegliche Kabel. Die Servos für das V-Leitwerk werden ebenfalls in diesem Schwert in vorgefertigten Halterungen montiert und direkt am Einbauort lediglich über gekürzte Servokabel mit den Platinen verbunden. Akku, Empfänger, Schalter und die Tragflächenanschlüsse für die Flächenservos werden komplett kabellos verbunden.

Kabellose Verdrahtung? Wer die Schwierigkeiten kennt, in einen minimalistischen Rumpf die Anlage einzubauen, wird den Vorteil dieser Bauweise sicher erkennen. Keine „verbogenen Finger und Gehirnwindungen“ mehr. Üblicherweise wird der Flieger mit funktionsfähigen Schwert ausgeliefert. Also Einzelteile einstecken und FERTIG! Als preisgünstigere Version gibt es einen Zeichnungssatz, nachdem man das Schwert selbst aus Sperr- und Balsaholz erstellen kann. Dann ist allerdings die Verkabelung ebenfalls selbst herzustellen.