Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Ein neues Konzept für F3F-Modelle!

- Ersteller wakuman

- Erstellt am

Paul Poschen

User

Hallo zusammen,

habe nun den Rohling aus dem Rahmen geschnitten, die Haltetabs grob abgefeilt und eine Kontrastlackierung aufgebracht.

Dann sieht der Urmodellrohling so aus, wie abgebildet.

Das erste Bild zeigt den Nasenleistenbereich, das Zweite den Endleistenbereich der Tragflächenanformung. Im dritten Bild ist die HLW-Anformung zu sehen.

Der "Klotz" am Rumpfanfang dient dazu, den Rumpf maßhaltig und genau ausgerichtet auf die Fräsmaschine spannen zu können. Dann werden die Querkraftbohrungen und die Nut für den Ausschnitt des wechselbaren V-Leitwerksverbinders angebracht.

Aus aerodynamischen Gründen habe ich viel Wert auf einen optimalen Übergang zwischen Flächen und HLW gelegt, um die Interferenzwiderstände möglichst gering zu halten. Dirk Pflug hatte da so seine Ansrüche.

Problem dabei ist, keine Hinterschneidungen, speziell an der Anformung des HLW´s zu konstruieren.

mfg

Paul

habe nun den Rohling aus dem Rahmen geschnitten, die Haltetabs grob abgefeilt und eine Kontrastlackierung aufgebracht.

Dann sieht der Urmodellrohling so aus, wie abgebildet.

Das erste Bild zeigt den Nasenleistenbereich, das Zweite den Endleistenbereich der Tragflächenanformung. Im dritten Bild ist die HLW-Anformung zu sehen.

Der "Klotz" am Rumpfanfang dient dazu, den Rumpf maßhaltig und genau ausgerichtet auf die Fräsmaschine spannen zu können. Dann werden die Querkraftbohrungen und die Nut für den Ausschnitt des wechselbaren V-Leitwerksverbinders angebracht.

Aus aerodynamischen Gründen habe ich viel Wert auf einen optimalen Übergang zwischen Flächen und HLW gelegt, um die Interferenzwiderstände möglichst gering zu halten. Dirk Pflug hatte da so seine Ansrüche.

Problem dabei ist, keine Hinterschneidungen, speziell an der Anformung des HLW´s zu konstruieren.

mfg

Paul

Anhänge

Paul Poschen

User

Urmodell aus ACRYL-Glas schleifen

Urmodell aus ACRYL-Glas schleifen

Hallo zusammen,

hier mal ein kleines Update.

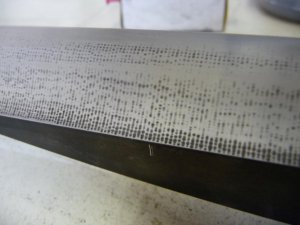

Es zeigt einen kleinen Teil der Rumpfunterseite (der Rumpf liegt auf dem Rücken) mit der Tragflächenanformung.

Hier ist zu erkennen, wie das mit der Kontrastfarbe zu verstehen ist. Die hohen schwarzen Stellen werden zuerst vom Schleifpapier erfasst. In den "Tälern" ist noch schwarze Farbe zu erkennen.

Vorsichtig wird nun mit 2000er Nassschleifpapier solange geschliffen, bis eine homogene helle Fläche entstanden ist. Danach erfolgt lediglich eine Politur mit einer Spezialpolitur. Danach ist das Urmodell fertig und verwendungsfähig.

Profis lächeln jetzt vielleicht über meine autodidaktische Vorgehensweise, aber solange sich aus dieser Riege hier niemand einbringt, denke ich, kann mein Weg nicht so falsch sein, oder?

So, jetzt schleife ich mal wieder weiter.........

mfg

Paul

Urmodell aus ACRYL-Glas schleifen

Hallo zusammen,

hier mal ein kleines Update.

Es zeigt einen kleinen Teil der Rumpfunterseite (der Rumpf liegt auf dem Rücken) mit der Tragflächenanformung.

Hier ist zu erkennen, wie das mit der Kontrastfarbe zu verstehen ist. Die hohen schwarzen Stellen werden zuerst vom Schleifpapier erfasst. In den "Tälern" ist noch schwarze Farbe zu erkennen.

Vorsichtig wird nun mit 2000er Nassschleifpapier solange geschliffen, bis eine homogene helle Fläche entstanden ist. Danach erfolgt lediglich eine Politur mit einer Spezialpolitur. Danach ist das Urmodell fertig und verwendungsfähig.

Profis lächeln jetzt vielleicht über meine autodidaktische Vorgehensweise, aber solange sich aus dieser Riege hier niemand einbringt, denke ich, kann mein Weg nicht so falsch sein, oder?

So, jetzt schleife ich mal wieder weiter.........

mfg

Paul

Anhänge

gfk-flieger

User

Rumpf Urmodell fräsen

Rumpf Urmodell fräsen

Hallo zusammen,

da ich für das Projekt von Paul das Rumpfurmodell gefräst habe, möchte ich für Interessierte zum Fräsen einige Angaben machen. Auf dem ersten Bild habe ich ein Alu-Konstruktionsprofil auf meinen Frästisch gespannt. Darin habe ich dann 10 Befestigungsbohrungen und 2 Stiftbohrungen zur Aufnahme und Wiederholgenauigkeit des Werkstücks angebracht. Auf dem zweiten Bild sieht man dann das aufgespannte Werkstück. Bild 3 zeigt dann die erste Seite des Urmodells nach dem Schruppen und wie die Maschine aussieht, da ich noch keine optimale Absaugung habe. Folgende Daten zum Schruppen habe ich verwendet: 6 mm Einschneider mit polierter Spannut von der Fa. VHF. Vorschub: 2000 mm/min. Zustellung: 4 mm. Zustellung Tiefe: 3 mm. Aufmaß: 1 mm. Auflösung: 0,1 mm. Frässpindel: 20000 U/min. Bild 4 zeigt die erste Seite des Urmodells nach dem Schruppen. Bild 5 zeigt das fertige Urmodell nach dem Schlichten. Dazu benutzte ich folgende Daten: 6 mm Einschneider mit polierter Spannut von der Fa. VHF. Vorschub: 2000 mm/min. Zustellung: 0,4 mm. Auflösung: 0,05 mm. Frässpindel: 20000 U/min. Bild 6 zeigt den vorderen Teil des Urmodells mit Flächenanschluss. Bild 7 zeigt den hinteren Teil des Urmodells mit Höhenruderanschluss. Das ganze habe ich mit dem Programm MegaNC von der Fa. 4CAM gefräst.

Grüße vom Niederrhein

Dieter

Rumpf Urmodell fräsen

Hallo zusammen,

da ich für das Projekt von Paul das Rumpfurmodell gefräst habe, möchte ich für Interessierte zum Fräsen einige Angaben machen. Auf dem ersten Bild habe ich ein Alu-Konstruktionsprofil auf meinen Frästisch gespannt. Darin habe ich dann 10 Befestigungsbohrungen und 2 Stiftbohrungen zur Aufnahme und Wiederholgenauigkeit des Werkstücks angebracht. Auf dem zweiten Bild sieht man dann das aufgespannte Werkstück. Bild 3 zeigt dann die erste Seite des Urmodells nach dem Schruppen und wie die Maschine aussieht, da ich noch keine optimale Absaugung habe. Folgende Daten zum Schruppen habe ich verwendet: 6 mm Einschneider mit polierter Spannut von der Fa. VHF. Vorschub: 2000 mm/min. Zustellung: 4 mm. Zustellung Tiefe: 3 mm. Aufmaß: 1 mm. Auflösung: 0,1 mm. Frässpindel: 20000 U/min. Bild 4 zeigt die erste Seite des Urmodells nach dem Schruppen. Bild 5 zeigt das fertige Urmodell nach dem Schlichten. Dazu benutzte ich folgende Daten: 6 mm Einschneider mit polierter Spannut von der Fa. VHF. Vorschub: 2000 mm/min. Zustellung: 0,4 mm. Auflösung: 0,05 mm. Frässpindel: 20000 U/min. Bild 6 zeigt den vorderen Teil des Urmodells mit Flächenanschluss. Bild 7 zeigt den hinteren Teil des Urmodells mit Höhenruderanschluss. Das ganze habe ich mit dem Programm MegaNC von der Fa. 4CAM gefräst.

Grüße vom Niederrhein

Dieter

Anhänge

Kenia

User

Hallo

Das sieht ja echt toll aus. Wir verwenden beim Fräsen in Acryl in etwa die selben Werte allerdings benutzten wir Diamant bestückte Fräser da braucht man nichts mehr Polieren.Leider sind die auch nicht ganz so günstig ich finde der Invest lohnt sich aber auf jeden Fall.

Hier mal ein Video wie wir das bei uns Fräsen.

Das sieht ja echt toll aus. Wir verwenden beim Fräsen in Acryl in etwa die selben Werte allerdings benutzten wir Diamant bestückte Fräser da braucht man nichts mehr Polieren.Leider sind die auch nicht ganz so günstig ich finde der Invest lohnt sich aber auf jeden Fall.

Hier mal ein Video wie wir das bei uns Fräsen.

vanquish

User

Wow, ziemlich geil!

Mich würden die Kosten für so ein Ergebnis nicht stören. Aber ich nehme an, die Schleif-/Polierarbeit wird sich bei den i.d.R. von uns verwendeten 3-Achs Fräsen dennoch nicht ganz vermeiden lassen (Stichwort Fräsbahnen).

Bei Bauteilen wie dem im Video funktioniert das ganz sicher. Aber bei gewölbten Oberflächen wie wir sie bei Rümpfen oder eben auch Flügeln haben, ist mir mit unseren 3-Achs Fräsen keine Frästaktik bekannt, wo man die Bahnen vermeiden würde.

Wie macht ihr das?

Liebe Grüße,

Mario

Mich würden die Kosten für so ein Ergebnis nicht stören. Aber ich nehme an, die Schleif-/Polierarbeit wird sich bei den i.d.R. von uns verwendeten 3-Achs Fräsen dennoch nicht ganz vermeiden lassen (Stichwort Fräsbahnen).

Bei Bauteilen wie dem im Video funktioniert das ganz sicher. Aber bei gewölbten Oberflächen wie wir sie bei Rümpfen oder eben auch Flügeln haben, ist mir mit unseren 3-Achs Fräsen keine Frästaktik bekannt, wo man die Bahnen vermeiden würde.

Wie macht ihr das?

Liebe Grüße,

Mario

Kenia

User

Hallo

Doch gibt es. Das setzt aber ein sehr gutes CAD Cam vorraus und eine Frässtrategie die nicht nur auf das Abzeilen ausgerichtet ist.

Ungefähr so. Ich gebe dir da aber recht das es bei einer 5 Achs Simultan Bearbeitung nocheinmal um Welten besser und genauer wird.

Doch gibt es. Das setzt aber ein sehr gutes CAD Cam vorraus und eine Frässtrategie die nicht nur auf das Abzeilen ausgerichtet ist.

Ungefähr so. Ich gebe dir da aber recht das es bei einer 5 Achs Simultan Bearbeitung nocheinmal um Welten besser und genauer wird.

FlugManni

User

Fräsleistungen

Fräsleistungen

Hallo CNC Fräser,

ich kann nur staunend davor stehen wenn das alles so sehe.

https://www.youtube.com/watch?v=QCDuJc3uavE

Und ich war damals stolz, wenn ich zwei Achsen gefühlvoll an den Handrädern verstellt und in etwa am Anriss entlang gefräst hatte.

Was jetzt möglich ist, finde ich natürlich auch besser.

Mit freundlichen Grüßen Manfred

Fräsleistungen

Hallo CNC Fräser,

ich kann nur staunend davor stehen wenn das alles so sehe.

https://www.youtube.com/watch?v=QCDuJc3uavE

Und ich war damals stolz, wenn ich zwei Achsen gefühlvoll an den Handrädern verstellt und in etwa am Anriss entlang gefräst hatte.

Was jetzt möglich ist, finde ich natürlich auch besser.

Mit freundlichen Grüßen Manfred

Paul Poschen

User

HLW-Formen

HLW-Formen

Hallo zusammen,

nun geht es wieder weiter mit dem Nitro DP.

Mittlerweile ist ein neuer Formensatz für das Höhenleitwerk entstanden. Der erste Formensatz war so aufgebaut, dass er aus nur zwei Teilen bestand, nähmlich einmal mit zwei spiegelbildlichen Unterteilen und eben solchen Oberteilen.

Der neue Formensatz besteht nun aus vier Einzelformen. Zwei davon habe ich hier mal abgebildet.

Zu diesem Formensatz fehlen jetzt noch die acht "vor die Form geschraubten" Wurzelrippen. Sie werden nun gefräst.

mfg

Paul

HLW-Formen

Hallo zusammen,

nun geht es wieder weiter mit dem Nitro DP.

Mittlerweile ist ein neuer Formensatz für das Höhenleitwerk entstanden. Der erste Formensatz war so aufgebaut, dass er aus nur zwei Teilen bestand, nähmlich einmal mit zwei spiegelbildlichen Unterteilen und eben solchen Oberteilen.

Der neue Formensatz besteht nun aus vier Einzelformen. Zwei davon habe ich hier mal abgebildet.

Zu diesem Formensatz fehlen jetzt noch die acht "vor die Form geschraubten" Wurzelrippen. Sie werden nun gefräst.

mfg

Paul

Anhänge

Paul Poschen

User

Hallo Mario,

gut beobachtet!

Diese Form besteht jetzt aus Glas. Sie hat auf der Rückseite einen Rohrrahmen. Der Rahmen besteht aus 40 X 10 X 1,5 mm Rechteckrohr. Er ist hochkant auf die Formrückseite auflaminiert. Die zwei Längsrohre sind mit den beiden Querrohren (daraus besteht der Rahmen) verschweisst.

Warum der Versuch?

Bei einigen meiner bisherigen Formen verzieht sich im laufe der Zeit die Trennebene etwas. Die Trennebene "hängt" nach aussen, d.h. sie liegt an der Aussenkante frei. Damit ist die Form, wenn sie nicht zusammengeschraubt ist, eigentlich zu dünn.

Das soll jetzt besser werden.

Diese Bauweise habe ich mir bei einem bekannten (hier ungenannten) Hersteller mit seiner Genehmigung abgeschaut.

mfg

Paul

gut beobachtet!

Diese Form besteht jetzt aus Glas. Sie hat auf der Rückseite einen Rohrrahmen. Der Rahmen besteht aus 40 X 10 X 1,5 mm Rechteckrohr. Er ist hochkant auf die Formrückseite auflaminiert. Die zwei Längsrohre sind mit den beiden Querrohren (daraus besteht der Rahmen) verschweisst.

Warum der Versuch?

Bei einigen meiner bisherigen Formen verzieht sich im laufe der Zeit die Trennebene etwas. Die Trennebene "hängt" nach aussen, d.h. sie liegt an der Aussenkante frei. Damit ist die Form, wenn sie nicht zusammengeschraubt ist, eigentlich zu dünn.

Das soll jetzt besser werden.

Diese Bauweise habe ich mir bei einem bekannten (hier ungenannten) Hersteller mit seiner Genehmigung abgeschaut.

mfg

Paul

Pano

User

Hallo Paul,

der Nitro DPC gefällt mir sehr gut.

Nur eine Frage, da es sich um ein F3F-Modell handelt und viele diese mit einem Flitschenhaken ausstatten, ist es da nicht sinnvoll gleich einen im Schwert zu integrieren und wie lässt er sich ansonsten sinnvoll im Schwert anbringen?

Viele Grüße,

Pano

der Nitro DPC gefällt mir sehr gut.

Nur eine Frage, da es sich um ein F3F-Modell handelt und viele diese mit einem Flitschenhaken ausstatten, ist es da nicht sinnvoll gleich einen im Schwert zu integrieren und wie lässt er sich ansonsten sinnvoll im Schwert anbringen?

Viele Grüße,

Pano

Paul Poschen

User

Flitschenhaken

Flitschenhaken

Hallo Pano,

die Halterung für einen einsteckbaren Flitschenhaken kann in das Schwert integriert werden.

mfg

Paul

Ps. Ab der nächsten Woche geht es hier in gewohnter Art und Weise weiter!

Flitschenhaken

Hallo Pano,

die Halterung für einen einsteckbaren Flitschenhaken kann in das Schwert integriert werden.

mfg

Paul

Ps. Ab der nächsten Woche geht es hier in gewohnter Art und Weise weiter!

Paul Poschen

User

Wurzelrippen für das Höhenleitwerk

Wurzelrippen für das Höhenleitwerk

Hallo zusammen,

nach einer Zwangspause geht es nun endlich weiter.

Um das Rumpfurmodell abformfertig zu machen, müssen alle Wurzelrippen richtig passen. Das bedingt einen relativ großen Aufwand bei der hier gewählten Bauweise.

Dazu wurden vier "Wurzelrippen-Urmodelle" erstellt.

Die Wurzelrippen baue ich in einzelnen Formen, um sie möglichst einfach zu vervielfältigen. Sollten die Urmodelle später zum Abformen verliehen werden, so sind dann keinerlei aufwendige Fräsarbeiten mehr notwendig.

Nun zur Bauweise.

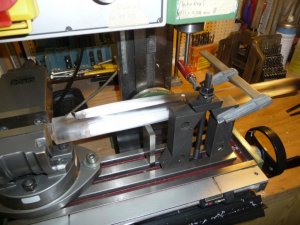

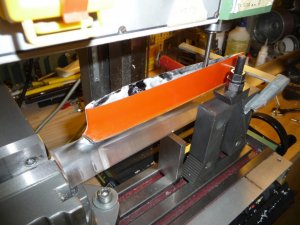

Im Ersten Bild ist zur besseren Verständlichkeit eine HLW-Form gezeigt. Auf diesem Bild kann man die abgewinkelte Wurzelrippe erkennen. Diese Abwinkelung ist leider notwendig, um am Rumpfurmodell keine Hinterschneidung zu erhalten. Bei einer Hinterschneidung läßt sich der Rumpf nicht entformen. Um möglichst geringe Interferenzwiderstände zu erhalten, ist der Übergang zwischen Rumpf und Tragflächen/Höhenleitwerk sehr aufwändig ausgeformt. Die Übergänge reichen bis in diese Tragwerke.

Im zweiten Bild sind die Rohlinge auf der Fräsmaschine abgebildet. Hier wird gerade die Nut gefräst, in die der Verbinder-Dummy eingesetzt wird. Hier ist zu erkennen, dass diese Urmodelle im Negativ erstellt werden müssen, damit die abgeformten Wurzelrippen ein Positiv bilden.

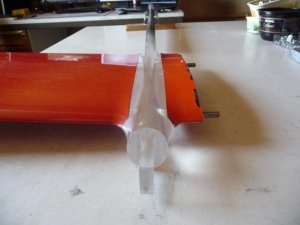

Im dritten Bild ist ein kompletter Formensatz für eine Wurzelrippe abgebildet. Die Dummys für den Verbinder, die Querkraftbolzen, die Passstifte zur Fixierung an der Form, und die Leerrohre (Messinghülsen) für die Verschraubung an der HLW-Form sind zu sehen.

Im vierten Bild ist zur Verdeutlichung nochmals der Zusammenhang zwischen den Wurzelrippen gezeigt.

Um die Urmodelle ist ein seitlicher Rand von 40 mm Höhe geschraubt.

Die Wurzelrippenformen baue ich aus Polymer-Beton. Daher werden die Formteile so dick. Das "soll" den Vorteil haben, dass aufwendiges Formlaminieren entfällt.

Bald kann ich hier berichten, ob mein Plan aufgegangen ist.

mfg

Paul

Wurzelrippen für das Höhenleitwerk

Hallo zusammen,

nach einer Zwangspause geht es nun endlich weiter.

Um das Rumpfurmodell abformfertig zu machen, müssen alle Wurzelrippen richtig passen. Das bedingt einen relativ großen Aufwand bei der hier gewählten Bauweise.

Dazu wurden vier "Wurzelrippen-Urmodelle" erstellt.

Die Wurzelrippen baue ich in einzelnen Formen, um sie möglichst einfach zu vervielfältigen. Sollten die Urmodelle später zum Abformen verliehen werden, so sind dann keinerlei aufwendige Fräsarbeiten mehr notwendig.

Nun zur Bauweise.

Im Ersten Bild ist zur besseren Verständlichkeit eine HLW-Form gezeigt. Auf diesem Bild kann man die abgewinkelte Wurzelrippe erkennen. Diese Abwinkelung ist leider notwendig, um am Rumpfurmodell keine Hinterschneidung zu erhalten. Bei einer Hinterschneidung läßt sich der Rumpf nicht entformen. Um möglichst geringe Interferenzwiderstände zu erhalten, ist der Übergang zwischen Rumpf und Tragflächen/Höhenleitwerk sehr aufwändig ausgeformt. Die Übergänge reichen bis in diese Tragwerke.

Im zweiten Bild sind die Rohlinge auf der Fräsmaschine abgebildet. Hier wird gerade die Nut gefräst, in die der Verbinder-Dummy eingesetzt wird. Hier ist zu erkennen, dass diese Urmodelle im Negativ erstellt werden müssen, damit die abgeformten Wurzelrippen ein Positiv bilden.

Im dritten Bild ist ein kompletter Formensatz für eine Wurzelrippe abgebildet. Die Dummys für den Verbinder, die Querkraftbolzen, die Passstifte zur Fixierung an der Form, und die Leerrohre (Messinghülsen) für die Verschraubung an der HLW-Form sind zu sehen.

Im vierten Bild ist zur Verdeutlichung nochmals der Zusammenhang zwischen den Wurzelrippen gezeigt.

Um die Urmodelle ist ein seitlicher Rand von 40 mm Höhe geschraubt.

Die Wurzelrippenformen baue ich aus Polymer-Beton. Daher werden die Formteile so dick. Das "soll" den Vorteil haben, dass aufwendiges Formlaminieren entfällt.

Bald kann ich hier berichten, ob mein Plan aufgegangen ist.

mfg

Paul

Anhänge

Paul Poschen

User

Wurzelrippen für die Höhenleitwerke

Wurzelrippen für die Höhenleitwerke

Hallo zusammen,

nachdem im vorherigen Beitrag die Bilder der vier Urmodelle zu sehen sind, habe ich nun Bilder von den davon abgeformten Wurzelrippen gemacht.

Der größere Teil der Wurzelrippen sitzt vor der Oberschalenform des Höhenleitwerks, der kleinere Teil an der Unterschalenform. Damit will ich erreichen, dass die sichtbare Oberseite des Höhenleitwerks in jedem Fall sauber am Rumpf sitzt, auch wenn die Form mal nicht 100%ig geschlossen sein sollte. (Soll ja auch in den besten Kreisen ganz gelegentlich mal vorkommen, oder?)

Als erstes Bild sind die in Polymerbeton abgeformten Wurzelrippen von der Rückseite zu sehen.

Das zweite Bild zeigt, wie diese Wurzelrippen vor der Oberform positioniert werden. Um die Darstellung zu verbessern, stehen die Formstücke leicht versetzt zur Form.

Wie geht es nun weiter?

Jetzt werden die Wurzelrippen an die Formen montiert.

Dann werden Abdrücke vom Wurzelrippenbereich mit eingesetzten Verbindern und Querkraftbolzen laminiert.

Diese abgeformten Teile werden dann am Rumpf exakt fixiert.

Damit wird dann die genaue Postion der Bolzen und Verbinder auf das Rumpfurmodell übertragen.

Dann ist das Rumpfurmodell bis auf leichte Schleif- und Polierarbeiten abformfertig.

Fragen dazu? Beantworte ich gerne.

mfg

Paul

Wurzelrippen für die Höhenleitwerke

Hallo zusammen,

nachdem im vorherigen Beitrag die Bilder der vier Urmodelle zu sehen sind, habe ich nun Bilder von den davon abgeformten Wurzelrippen gemacht.

Der größere Teil der Wurzelrippen sitzt vor der Oberschalenform des Höhenleitwerks, der kleinere Teil an der Unterschalenform. Damit will ich erreichen, dass die sichtbare Oberseite des Höhenleitwerks in jedem Fall sauber am Rumpf sitzt, auch wenn die Form mal nicht 100%ig geschlossen sein sollte. (Soll ja auch in den besten Kreisen ganz gelegentlich mal vorkommen, oder?)

Als erstes Bild sind die in Polymerbeton abgeformten Wurzelrippen von der Rückseite zu sehen.

Das zweite Bild zeigt, wie diese Wurzelrippen vor der Oberform positioniert werden. Um die Darstellung zu verbessern, stehen die Formstücke leicht versetzt zur Form.

Wie geht es nun weiter?

Jetzt werden die Wurzelrippen an die Formen montiert.

Dann werden Abdrücke vom Wurzelrippenbereich mit eingesetzten Verbindern und Querkraftbolzen laminiert.

Diese abgeformten Teile werden dann am Rumpf exakt fixiert.

Damit wird dann die genaue Postion der Bolzen und Verbinder auf das Rumpfurmodell übertragen.

Dann ist das Rumpfurmodell bis auf leichte Schleif- und Polierarbeiten abformfertig.

Fragen dazu? Beantworte ich gerne.

mfg

Paul

Anhänge

Paul Poschen

User

Querkraftbolzen im Urmodell positionieren

Querkraftbolzen im Urmodell positionieren

Hallo zusammen,

nachdem mich mehrere Zuschriften mit der Frage erreicht haben, wie man denn die genaue Position der Querkraftbolzen im Urmodell festlegen kann, möchte ich kurz den von mir verwendeten Weg beschreiben.

Nachdem die Wurzelrippen am Urmodell fertig plan geschliffen sind, habe ich das Urmodell auf meiner kleinen Fräsmaschine aufgespannt, und die Wurzelrippe genau ausgerichtet. Das ist im Bild 1 zu sehen.

Im Bild 2 ist hoffentlich zu erkennen, wie ich die hintere Querkarftbohrung der Tragflächenwurzelrippe mit einem in die Frässpindel eingespannten Passstift zentriere.

Nun wird der Rumpf mit dem Fräsmaschinentisch solange verfahren, bis die Wurzelrippe exakt positioniert ist.

Dann wird die Tragflächenwurzelrippe entfernt, und an dieser Position die Bohrung für den hinteren Querkraftbolzen gebohrt.

Die vordere Bohrung wird genauso gebohrt.

Im 3. Bild ist das Endergebnis zu sehen.

Da wir keinen bezahlbaren Zugriff auf eine 5-achsige CNC-Fräsmaschine haben, können diese Bohrungen nicht beim Urmodellfräsen eingebracht werden. Denn die Wurzelrippen stehen entsprechend der V-Form der Tragflächen jeweils 2,5° schräg.

Die Position der Wurzelrippen zueinander lassen sich recht sicher exakt positionieren, wenn man zur Kontrolle einen Streifen Tesa-Band über Rumpf- und Tragflächenwurzelrippe klebt. An der Lichtbrechung kann man die Genauigkeit überprüfen.

Alles verständlich?

mfg

Paul

Querkraftbolzen im Urmodell positionieren

Hallo zusammen,

nachdem mich mehrere Zuschriften mit der Frage erreicht haben, wie man denn die genaue Position der Querkraftbolzen im Urmodell festlegen kann, möchte ich kurz den von mir verwendeten Weg beschreiben.

Nachdem die Wurzelrippen am Urmodell fertig plan geschliffen sind, habe ich das Urmodell auf meiner kleinen Fräsmaschine aufgespannt, und die Wurzelrippe genau ausgerichtet. Das ist im Bild 1 zu sehen.

Im Bild 2 ist hoffentlich zu erkennen, wie ich die hintere Querkarftbohrung der Tragflächenwurzelrippe mit einem in die Frässpindel eingespannten Passstift zentriere.

Nun wird der Rumpf mit dem Fräsmaschinentisch solange verfahren, bis die Wurzelrippe exakt positioniert ist.

Dann wird die Tragflächenwurzelrippe entfernt, und an dieser Position die Bohrung für den hinteren Querkraftbolzen gebohrt.

Die vordere Bohrung wird genauso gebohrt.

Im 3. Bild ist das Endergebnis zu sehen.

Da wir keinen bezahlbaren Zugriff auf eine 5-achsige CNC-Fräsmaschine haben, können diese Bohrungen nicht beim Urmodellfräsen eingebracht werden. Denn die Wurzelrippen stehen entsprechend der V-Form der Tragflächen jeweils 2,5° schräg.

Die Position der Wurzelrippen zueinander lassen sich recht sicher exakt positionieren, wenn man zur Kontrolle einen Streifen Tesa-Band über Rumpf- und Tragflächenwurzelrippe klebt. An der Lichtbrechung kann man die Genauigkeit überprüfen.

Alles verständlich?

mfg

Paul

Anhänge

Paul Poschen

User

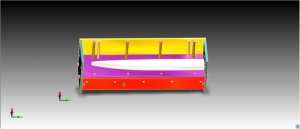

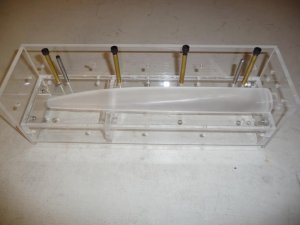

Urmodell in Trennebene einbauen

Urmodell in Trennebene einbauen

Liebe Mitleser,

an dieser Stelle möchte ich mal etwas zu meinen Überlegungen bezüglich "Urmodell in die Trennebene einsetzen" schreiben.

Ich habe mal zwei Bilder und eine CAD-Skizze zur Verdeutlichung des Themas gemacht.

Wie Du in den vorangegangenen Beiträgen nachlesen kannst, habe ich das Urmodell als "Monoblock", also in einem Stück, konstruiert.

Hintergrundüberlegung dazu: Zum Schleifen und Polieren habe ich das komplette Urmodell in der Hand und kann es somit komplett und übergangslos ringsherum auf Hochglanz bringen. Das sollte die höchstmögliche Passgenauigkeit der fertigen Form ergeben.

Häufig werden die CNC-gefrästen Urmodelle aus zwei Hälften nebeneinanderliegend gefertigt. Diese "Halbrümpfe" werden separat geschliffen und poliert, ohne die Passgenauigkeit der beiden Teile VOR dem Formenbau kontrollieren zu können. Der Aufwand, scharfe Kanten zur Trennebene zu schleifen, ist nicht unerheblich.

Bei dem von mir gewählten Weg muss eine Trennebene gebaut werden. In diese Trennebene (oft als Trennbrett bezeichnet) wird das Urmodell genau bis zur Hälfte eingesetzt. Das ist auch der übliche Weg, wenn man von einem vorhandenen Rumpf eine Form abnimmt. Bis hierher also absolut nichts Neues!

Da ich meine Urmodelle nicht aus PU-Material sondern aus ACRYL fertige, bietet es sich geradezu an, auch die Trennebene und den dazu erforderlichen Unterbau aus dem gleichen Werkstoff herzustellen.

Unter der Trennebene befindet sich der erwähnte Unterbau. Der ist so ausgelegt, dass das sich das Urmodell darauf abstützt und damit exakt bis zur Hälfte nach oben aus der Trennebene heraus schaut.

Im Netz habe ich dann nach Werkstoffen gesucht, mit denen der geringe Spalt zwischen Urmodell und Trennebene verschlossen wird. Als Suchergebnis erhielt ich "die üblichen Verdächtigen", wie z.B.: Plastilin, Knete, Fimo, Acryl aus der Kartusche sowie verschiedene Zweikomponenten-Spachtelmassen. Einige werden zum einfacheren Auftrag angewärmt. Alle sind erprobt, und funktionieren.

Mich stört dabei allerdings der Umstand, dass ich beim Glätten der Oberfläche, z.B. mit einem Spachtel oder Stechbeitel, am hochpolierten Urmodell vorbei schaben muss.

Weil sich ACRYL nicht mit Weißleim kleben lässt, habe ich damit experimentiert. Der langen Rede kurzer Sinn:

Weißleim zu ca. 50% mit Wasser verdünnt, und mit einer Spritze in den Spalt zwischen Trennebene und Urmodell gespritzt, ergibt eine sehr gute Abdichtung.

Ca. 10 Minuten nach dem ich den Klebstoff aufgetragen habe, drehe ich das Urmodell um. Mit einem nassen Wattebausch kann ich nun den gesamten überflüssigen Klebstoff rückstandsfrei und ohne Beschädigung der Oberflächen entfernen.

Ist die erste Form fertig, soll ein minimaler Grat an der Trennebene hochstehen. Darum „wasche“ ich den Klebstoff etwas tiefer aus, als notwendig.

Bevor die gegenüberliegende Formhälfte abgenommen wird, wird dieser Grat vorsichtig plan geschliffen

Wenn das Urmodell nach dem Bau der ersten Formhälfte ausgebaut wird, lässt sich die Abdichtung problemlos und ohne jegliche Beschädigung der Oberfläche entfernen, denn der Weißleim geht keine chemische Verbindung mit Urmodell und Trennebene ein.

Mit freundlichen Grüßen

Paul

Urmodell in Trennebene einbauen

Liebe Mitleser,

an dieser Stelle möchte ich mal etwas zu meinen Überlegungen bezüglich "Urmodell in die Trennebene einsetzen" schreiben.

Ich habe mal zwei Bilder und eine CAD-Skizze zur Verdeutlichung des Themas gemacht.

Wie Du in den vorangegangenen Beiträgen nachlesen kannst, habe ich das Urmodell als "Monoblock", also in einem Stück, konstruiert.

Hintergrundüberlegung dazu: Zum Schleifen und Polieren habe ich das komplette Urmodell in der Hand und kann es somit komplett und übergangslos ringsherum auf Hochglanz bringen. Das sollte die höchstmögliche Passgenauigkeit der fertigen Form ergeben.

Häufig werden die CNC-gefrästen Urmodelle aus zwei Hälften nebeneinanderliegend gefertigt. Diese "Halbrümpfe" werden separat geschliffen und poliert, ohne die Passgenauigkeit der beiden Teile VOR dem Formenbau kontrollieren zu können. Der Aufwand, scharfe Kanten zur Trennebene zu schleifen, ist nicht unerheblich.

Bei dem von mir gewählten Weg muss eine Trennebene gebaut werden. In diese Trennebene (oft als Trennbrett bezeichnet) wird das Urmodell genau bis zur Hälfte eingesetzt. Das ist auch der übliche Weg, wenn man von einem vorhandenen Rumpf eine Form abnimmt. Bis hierher also absolut nichts Neues!

Da ich meine Urmodelle nicht aus PU-Material sondern aus ACRYL fertige, bietet es sich geradezu an, auch die Trennebene und den dazu erforderlichen Unterbau aus dem gleichen Werkstoff herzustellen.

Unter der Trennebene befindet sich der erwähnte Unterbau. Der ist so ausgelegt, dass das sich das Urmodell darauf abstützt und damit exakt bis zur Hälfte nach oben aus der Trennebene heraus schaut.

Im Netz habe ich dann nach Werkstoffen gesucht, mit denen der geringe Spalt zwischen Urmodell und Trennebene verschlossen wird. Als Suchergebnis erhielt ich "die üblichen Verdächtigen", wie z.B.: Plastilin, Knete, Fimo, Acryl aus der Kartusche sowie verschiedene Zweikomponenten-Spachtelmassen. Einige werden zum einfacheren Auftrag angewärmt. Alle sind erprobt, und funktionieren.

Mich stört dabei allerdings der Umstand, dass ich beim Glätten der Oberfläche, z.B. mit einem Spachtel oder Stechbeitel, am hochpolierten Urmodell vorbei schaben muss.

Weil sich ACRYL nicht mit Weißleim kleben lässt, habe ich damit experimentiert. Der langen Rede kurzer Sinn:

Weißleim zu ca. 50% mit Wasser verdünnt, und mit einer Spritze in den Spalt zwischen Trennebene und Urmodell gespritzt, ergibt eine sehr gute Abdichtung.

Ca. 10 Minuten nach dem ich den Klebstoff aufgetragen habe, drehe ich das Urmodell um. Mit einem nassen Wattebausch kann ich nun den gesamten überflüssigen Klebstoff rückstandsfrei und ohne Beschädigung der Oberflächen entfernen.

Ist die erste Form fertig, soll ein minimaler Grat an der Trennebene hochstehen. Darum „wasche“ ich den Klebstoff etwas tiefer aus, als notwendig.

Bevor die gegenüberliegende Formhälfte abgenommen wird, wird dieser Grat vorsichtig plan geschliffen

Wenn das Urmodell nach dem Bau der ersten Formhälfte ausgebaut wird, lässt sich die Abdichtung problemlos und ohne jegliche Beschädigung der Oberfläche entfernen, denn der Weißleim geht keine chemische Verbindung mit Urmodell und Trennebene ein.

Mit freundlichen Grüßen

Paul

Anhänge

Hallo Paul,

Herzlichen Dank für diesen Baubericht. Ich finde deine Lösungen ziemlich genial und das du uns daran teilhaben lässt und dein enormes Wissen nicht für dich behältst finde ich wirklich klasse. Auch wenn ich keine Flieger aus Formen bauen kann, finde ich das hochinteressant.

Gruss

Gerd

Herzlichen Dank für diesen Baubericht. Ich finde deine Lösungen ziemlich genial und das du uns daran teilhaben lässt und dein enormes Wissen nicht für dich behältst finde ich wirklich klasse. Auch wenn ich keine Flieger aus Formen bauen kann, finde ich das hochinteressant.

Gruss

Gerd

Paul Poschen

User

NITRO DP - Nase in Polymerbeton

NITRO DP - Nase in Polymerbeton

Hallo Gerd,

Danke für den netten Beitrag. Applaus ist das Brot des ......... Modellbauers.

Hier nun ein Bild der ersten Formhälfte für die Race-Nase.

Wie bereits beschrieben, betrete ich für MICH Neuland durch den Einsatz von Polymerbeton im Formenbau für größere Bauteile.

Mit dieser Form wollte ich erproben, ob es praktisch möglich ist, auf diesem schnellen Weg Formen zu erstellen. Bisher ist die Überlegung aufgegangen.

Die Ziele waren:

1. Sehr gute Qualität der Formoberfläche.

2. Geringerer Materialeinsatz als beim herkömmlichen Formenbau.

3. Wesentlich geringerer Arbeitsaufwand.

Wenn die zweite Formhälfte gebaut ist, werde ich die komplette Form tempern. Danach kann ich erst endgültig beurteilen, ob der Weg gangbar ist.

mfg

Paul

NITRO DP - Nase in Polymerbeton

Hallo Gerd,

Danke für den netten Beitrag. Applaus ist das Brot des ......... Modellbauers.

Hier nun ein Bild der ersten Formhälfte für die Race-Nase.

Wie bereits beschrieben, betrete ich für MICH Neuland durch den Einsatz von Polymerbeton im Formenbau für größere Bauteile.

Mit dieser Form wollte ich erproben, ob es praktisch möglich ist, auf diesem schnellen Weg Formen zu erstellen. Bisher ist die Überlegung aufgegangen.

Die Ziele waren:

1. Sehr gute Qualität der Formoberfläche.

2. Geringerer Materialeinsatz als beim herkömmlichen Formenbau.

3. Wesentlich geringerer Arbeitsaufwand.

Wenn die zweite Formhälfte gebaut ist, werde ich die komplette Form tempern. Danach kann ich erst endgültig beurteilen, ob der Weg gangbar ist.

mfg

Paul

Anhänge

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 7K

- Antworten

- 16

- Aufrufe

- 29K

- Antworten

- 17

- Aufrufe

- 18K

- Antworten

- 0

- Aufrufe

- 69K