Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

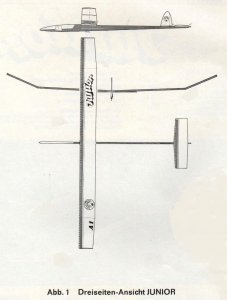

Altes Graupner A1 Modell mit Balsa-Zackenleiste auf der Flügelnase, wie heißt es ?

- Ersteller anthomas

- Erstellt am

Hi,

ich bin auf der Suche, da ich ca. 1976 als Kind beim Bau dabei war. Hätte Interesse, sowas nachzubauen.

Grüße Andre

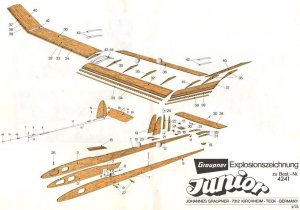

Das war/ist der Graupner "Junior".

Anhänge

..genau den meine ich, danke. Hat den jemand, oder mal gehabt ?

Ab und an wird ein Baukasten bei E-bay angeboten, erzielt immer gute Preise.

Auf unseren Freiflugwettbewerben wird er noch sehr oft geflogen. Meistens aus Bausätzen die noch vorhanden sind. Der Junior ist auch heute noch ein sehr gutes Wettbewerbsmodell und stiehlt so mancher "modernen" Konstruktion die Schau.

Der Nachbau dürfte einigermaßen schwierig sein wegen dem 3-D Turbulator (Zackenleiste). Nicht der Zackenturbulator ist die Schwierigkeit sondern die "Stufe" zum einkleben ins Profilbrett.

Heinz

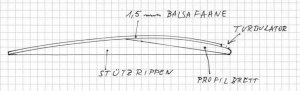

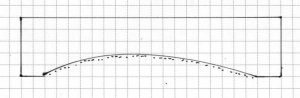

Ich habe mir vor einiger Zeit mal überlegt wie man die Turbulatorfläche herstellen könnte. Auf untenstehender Skizze meine Lösung.

Ich hoffe das Bild erklärt einiges. Das Profilbrett muß 1,5 mm "dünner" hergestellt werden damit nachher die 1,5 mm Balsafahne über die ganze Fläche geklebt werden kann. Vorne 10-12 mm "frei" lassen für den Zackenturbulator. Da der Junior nur 11 cm Flächentiefe hat kommt man mit der üblichen Brettchenbreite von 10 cm aus. Wenn etwas nicht klar ist bitte fragen.

Heinz

Ich hoffe das Bild erklärt einiges. Das Profilbrett muß 1,5 mm "dünner" hergestellt werden damit nachher die 1,5 mm Balsafahne über die ganze Fläche geklebt werden kann. Vorne 10-12 mm "frei" lassen für den Zackenturbulator. Da der Junior nur 11 cm Flächentiefe hat kommt man mit der üblichen Brettchenbreite von 10 cm aus. Wenn etwas nicht klar ist bitte fragen.

Heinz

Anhänge

lagen damals, glaube ich, fertig gestanzt im Kasten. Muß ich die nun mühselig selbst schnitzen, oder gibts das zu kaufen ?

Grüße Andre

Da wirst du wohl nicht drum herumkommen. Soweit ich mich erinnere waren diese 3 D Streifen nur im Baukasten, ob es diese auch einzeln gab glaube ich eher nicht.

Ich würde mir eine Schablone aus 1 mm Sperrholz machen, ungefähr 10 cm breit und diese dann immer seitlich verschieben.

Heinz

..ich Depp !...

..ich Depp !...

Gestern Abend habe ich mal meine Plansammlung durchgesehen. Ich dachte, ich suche mir mal den Plan vom alten kleinen Uhu raus (erster mit Plastik-Rumpfkopf) und fange mal bei den Wurzeln an. Ergebnis: Plan futsch, aber Junior-Plan da ! Und ich frage noch so blöd hier nach !!

Ich muß wohl damals in der Schule in Hattingen-Holthausen den falschen Plan mitgenommen haben, den Junior habe ich nie gebaut, sondern den oben genannten Uhu, der dann im Wettbewerb (nicht ganz WM :-)) aus der Hand einen 23 s-Flug eine flache Wiese runter getätigt hat und damit war der Jugendgruppen-Pokal im Sack.

Zum Junior: der Aufbau der Tragfläche deckt sich mit Deiner Handzeichnung. Das Profilbrett ist natürlich auch sone Sache. Das präzise auf ganzer Länge zu schleifen...mhmmm Vielleicht laß ich mir nen Fräser schleifen

Grüße Andre

..ich Depp !...

Gestern Abend habe ich mal meine Plansammlung durchgesehen. Ich dachte, ich suche mir mal den Plan vom alten kleinen Uhu raus (erster mit Plastik-Rumpfkopf) und fange mal bei den Wurzeln an. Ergebnis: Plan futsch, aber Junior-Plan da ! Und ich frage noch so blöd hier nach !!

Ich muß wohl damals in der Schule in Hattingen-Holthausen den falschen Plan mitgenommen haben, den Junior habe ich nie gebaut, sondern den oben genannten Uhu, der dann im Wettbewerb (nicht ganz WM :-)) aus der Hand einen 23 s-Flug eine flache Wiese runter getätigt hat und damit war der Jugendgruppen-Pokal im Sack.

Zum Junior: der Aufbau der Tragfläche deckt sich mit Deiner Handzeichnung. Das Profilbrett ist natürlich auch sone Sache. Das präzise auf ganzer Länge zu schleifen...mhmmm Vielleicht laß ich mir nen Fräser schleifen

Grüße Andre

Hallo Andre, es gibt noch einige Firmen die Profilbretter herstellen mal googlen. Hier ein Link zum Jedelsky Profil: http://www.rc-network.de/forum/show...flugmodellen?p=3216316&viewfull=1#post3216316

Man kann die Profilbretter auch selbst herstellen mit einem Schleifklotz wie unten dargestellt. Das Brett erst grob mit einem Balsahobel oder einer Raspel bearbeiten und mit dem Profilschleifklotz auf Endmaß schleifen.

Heinz

Man kann die Profilbretter auch selbst herstellen mit einem Schleifklotz wie unten dargestellt. Das Brett erst grob mit einem Balsahobel oder einer Raspel bearbeiten und mit dem Profilschleifklotz auf Endmaß schleifen.

Heinz

Anhänge

Auf der Suche nach Profilbrettern habe ich diese hier gefunden: http://winkler.turbo.at/shop_de/pro...32519&osCsid=a412191cbf5009f5c1711137b6608acd

Mit einer Dicke von 5,5 mm müssten diese, für die von mir vorgeschlagene Bauweise, geradezu ideal sein.

Heinz

Mit einer Dicke von 5,5 mm müssten diese, für die von mir vorgeschlagene Bauweise, geradezu ideal sein.

Heinz

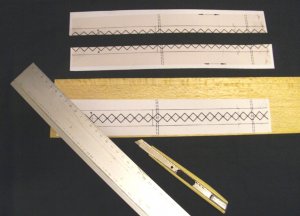

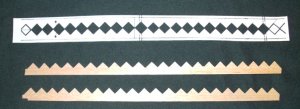

Vorschlag zur Herstellung der Zackenleisten.

Vom Bauplan zwei Streifen kopieren und mit den Spitzen der Dreiecke zusammen kleben. Diese dann auf einem Balsabrettchen fixieren und mit Lineal und Cutmesser in geraden Schnitten ausschneiden. Erst eine Seite schneiden dann drehen und die anderen Schnitte machen. Zum Schluss mit 5-6 mm Rand ausschneiden fertig sind zwei Leistenstücke. Im Kasten bestanden diese Streifen auch aus mehreren Stücken.

Die Bilder erklären noch einiges, sonst wie immer bitte nachfragen.

Heinz

Vom Bauplan zwei Streifen kopieren und mit den Spitzen der Dreiecke zusammen kleben. Diese dann auf einem Balsabrettchen fixieren und mit Lineal und Cutmesser in geraden Schnitten ausschneiden. Erst eine Seite schneiden dann drehen und die anderen Schnitte machen. Zum Schluss mit 5-6 mm Rand ausschneiden fertig sind zwei Leistenstücke. Im Kasten bestanden diese Streifen auch aus mehreren Stücken.

Die Bilder erklären noch einiges, sonst wie immer bitte nachfragen.

Heinz

Anhänge

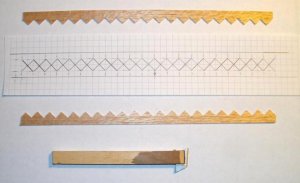

Neues aus der Stanzwerkstatt.

Als erstes habe ich eine neue Zeichnung auf Karopapier gemacht da die Kopien vom Plan zu ungenau waren.

Dann habe ich mir ein einfaches Stanzwerkzeug angefertigt. Von einer Abbrechklinge drei Felder nehmen und in eine Kieferleiste mit Sekundenkleber einkleben. Die drei Felder haben genau die richtige Länge zum ausstanzen der Dreiecke. Funktionier sehr gut. Von der Vorlage immer ein paar Kopien machen da diese bei der Herstellung zerstört wird.

Heinz

Als erstes habe ich eine neue Zeichnung auf Karopapier gemacht da die Kopien vom Plan zu ungenau waren.

Dann habe ich mir ein einfaches Stanzwerkzeug angefertigt. Von einer Abbrechklinge drei Felder nehmen und in eine Kieferleiste mit Sekundenkleber einkleben. Die drei Felder haben genau die richtige Länge zum ausstanzen der Dreiecke. Funktionier sehr gut. Von der Vorlage immer ein paar Kopien machen da diese bei der Herstellung zerstört wird.

Heinz

Anhänge

Wenn das zuschneiden der Zackenleiste zu mühsam ist, dann kannst du dir diese Leiste auch mit dem Laser zuschneiden lassen. Bei Balsaholz gibt es mit dem Laser sehr saubere Schnittleisten die kaum Schmauchspuren aufweisen. Da sich Balsaholz auch sehr schnell lasern lässt, kostet es auch nicht viel. Wenn dich das interessiert, dann kann ich dir mal ein Angebot dafür erstellen.

Wenn das zuschneiden der Zackenleiste zu mühsam ist, dann kannst du dir diese Leiste auch mit dem Laser zuschneiden lassen. Bei Balsaholz gibt es mit dem Laser sehr saubere Schnittleisten die kaum Schmauchspuren aufweisen. Da sich Balsaholz auch sehr schnell lasern lässt, kostet es auch nicht viel. Wenn dich das interessiert, dann kann ich dir mal ein Angebot dafür erstellen.

Ob sich das lohnt? Für ein Modell braucht man 3 Leistchen a 50 cm.

Heinz

flieger-ralf

User

Junior in Jedesky-Bauweise

Junior in Jedesky-Bauweise

Grundsätzlich könnte man dies so machen, beim Junior ist der Dreikantturbolator jedoch nur 1 mm hoch, ich habe eben nachgemessen. Ein Turbolator von 1,5 mm wäre bei einer Flächentiefe von 110 mm zu dick und würde nur Widerstand erzeugen.

Das Profilbrett des Junior ist 6 mm dick und 49 mm breit. Hinzu kommt die Nasenleiste aus Kiefer 2x3 mm.

Die Methode des selbst schleifens, die hastf1b grob beschreibt, habe ich in den letzten vier Monaten verwendet und entsprechende Führung und Schleiklotz hergestellt. Davon füge ich einige Bilder bei. Die Klebeleiste für die Endfahne habe ich ebenfalls mit dem Schleifklotz geschliffen. Das Profil ist das EJ 106, das mangels Koordinaten von einem Bauplan eingeskannt und mit einem CAD-Programm bearbeitet wurde. Die Koordinaten liegen jetzt vor. Allerdings habe ich Profilbretter in der Breite von 57 mm geschliffen.

Das Profilbrett neigt bereits beim Zuschneiden/Zusägen dazu, sich zu verziehen. Aufgrund der inneren Spannungen im Holz ist je nach Feuchtigkeit oder auch Trockenheit der Luft mit einem Verziehen zu rechnen. Abhilfe schafft die bereits von Hans Gremmer beschriebene Methode, das Profilbrett aus mehreren Teilen (Leisten) zusammenzukleben, zu sägen und dann zu schleifen. Beim Zusammenkleben können gebogene Leisten gegeneinander geklebt und gepresst werden. dies hebt die Spannungen weitgehend auf. Des Weiteren können z.B. an der Nase eine Leiste härteres Holz, dann weicheres/leichteres Holz und wieder härteres Holz verwendet werden. Grundsätzlich sollte Balsaholz mit spez. Gewicht von 0,10 bis 0,13 g/cm³ verwendet werden, da sonst der Flügel zu schwer wird (ausprobiert und neu gebaut).

Balsaholz hat eine gute Zugfestigkeit, aber eine geringe Druckfestigkeit, daher habe ich auf der Oberseite des Profilbretts eine 5x2 mm Kieferleiste eingelassen, die beim Hochstart die Druckkräfte aufnimmt. Die Nut wurde mit einer einfachen Oberfräse gefräst (5,1 x 2,2 mm).

Zur Vorgehensweise: Profilbrett-Querschnitt (ohne Klebeleiste, ohne Abtrag für 3-D-Turbolator) auf Sperrholz/Alublech übertragen und 2 Musterrippen sägen und schleifen. Zwei Profilblöcke á 50 mm Länge mit Hilfe der Musterrippen aus Balsaholz schleifen und auf 100 mm Länge gerade zusammenkleben.

Auf ein ca. 100 x 1000 mm Stück mit Melamin beschichtete Spanplatte (weiß beschichtetes Regalbrett) eine lange gerade Leiste aus 10 mm dickem Sperrholz und 49 mm Breite mit Senkschrauben festschrauben. (Beschichtung nötwendig, damit der Schleifklotz gleiten kann). Streifen 49 x 100 mm von Schleifleinen Korn 80 abschneiden und auf der Unterseite des Profilbrettes aufkleben. Profilbrettoberseite mit Maskierungsfilm bekleben und Profilbrett mit Streifen doppelseitigen Klebebands auf der Leiste aus 10 mm Sperrholz fixieren. Links und rechts der Sperrholzleiste je eine Kieferleiste 10x30x100 mm mit doppelseitigem Klebeband neben dem Profilbrett befestigen. Ich habe dann Formenharz auf den Maskierungsfilm aufgetragen

und mit einem Harz-Härter-Vogelsandgemisch bis zur Oberkante der beiden Kieferleisten aufgefüllt, einen "Deckel" aus 5 mm Sperrholz gleich aufgelegt und alles aushärten lassen. Damit hatte ich eine exakte Abformung der Oberseite des Profilbretts und einen fertigen Schleifklotz. Schleifklotz ablösen und Klebebandreste entfernen (geht am besten mit PU-Verdünnung). Profilbrett ebenfalls vom Sperrholz ablösen.

Ein Balsabrett 8 mm im quarter-grain-Schnitt mit spez. Gewicht 0,12 g/cm³ in mehrere Streifen sägen und wie oben beschrieben gegeneinander auf einer ebenen Unterlagen wieder zusammenleimen (Weißleim, z.B. Ponal express 5 Minuten).

Nach entsprechender Trocknungszeit eine Längskante des Brettes mit Hilfe eines Stahllineals, eines Messers und eines Schleifklotzes gerade schneiden und winklig schleifen. Auf der Kreissäge einen Streifen 49 mm absägen und auf die Schleifvorrichtung legen. Für den Zuschnitt verwende ich eine Portalsäge, die auf Parallelführungen läuft.

Auf den Schleifklotz mit doppelseitigem Klebeband einen passenden Streifen Schmirgelleinen Korn 80 kleben.

Das Profilbrett mit einem Balsahobel an der Oberseite vorne und hinten grob in Profilform hobeln. Mit dem Schleifklotz den Balsastreifen schleifen, bis der Schleifklotz auf dem beschichteten Grundbrett gleitet. Das gibt dicke Arme, aber auch ein exaktes Ergebnis. Voilà, das Profilbrett ist fast fertig. Zum Schleifen der Klebekante einen Streifen 1x10x100 mm Sperrholz oder Glasfaserplatte mit dem 80er Schleifleinen bekleben (Dicke gesamt 1,5mm).

Schleifleinen samt Klebeband vom Schleifklotz entfernen. Auf der richtigen Seite des Schleiklotzes den 10 mm -Streifen mit Schleifleinen mit Kontaktkleber aufkleben. Profilbrett wieder auf die Schleifklotzführung legen und langsam und vorsichtig

die Klebekante einschleifen.

Gleichartig und auch gleichzeitig kann die Klebekante für den 1 mm dicken Turbolator geschliffen werden. Hier sollte der entsprechende Streifen aus dünnem Sperrholz und entsprechendem feineren Schleifleinen/Schleifpapier bestehen und nicht dicker als 1 mm sein. Es ist zu beachten, dass dieser Streifen sorgfältig aufzukleben ist, so dass er die Profilform nicht verändert.

So eine Erklärung liest sich ausgesprochen schwer und alles ist anscheinend kompliziert. Die Bilder sagen manchmal mehr als jede Beschreibung.

So, das war der Beitrag für "Selbermacher". Hier noch die schnellere Variante: Profilbretter 50x6x920 mm plus gefräste Nasenleiste 2x3 mm von www.kirchert.com in Wien. Man kommt aber nicht darum herum, die Klebekanten für Turbolator und

Endfahne zu schleifen - siehe oben. Die Profilbretter sind aus einem Stück aus gutem Balsaholz gefräst, aber nicht immer ganz gerade.

Viel Erfolg.

![007 [Desktop Auflösung].JPG 007 [Desktop Auflösung].JPG](https://www.rc-network.de/data/attachments/1069/1069964-5abb578559e768fa56ecf85c10cbb5c5.jpg) Anhang anzeigen 1105094

Anhang anzeigen 1105094 ![006 [Desktop Auflösung].JPG 006 [Desktop Auflösung].JPG](https://www.rc-network.de/data/attachments/1069/1069988-bb83536e55237c7c56028b3909ec7432.jpg)

Grüße

flieger-ralf

Junior in Jedesky-Bauweise

Ich habe mir vor einiger Zeit mal überlegt wie man die Turbulatorfläche herstellen könnte. Auf untenstehender Skizze meine Lösung.

Ich hoffe das Bild erklärt einiges. Das Profilbrett muß 1,5 mm "dünner" hergestellt werden damit nachher die 1,5 mm Balsafahne über die ganze Fläche geklebt werden kann. Vorne 10-12 mm "frei" lassen für den Zackenturbulator. Da der Junior nur 11 cm Flächentiefe hat kommt man mit der üblichen Brettchenbreite von 10 cm aus. Wenn etwas nicht klar ist bitte fragen.

Heinz

Grundsätzlich könnte man dies so machen, beim Junior ist der Dreikantturbolator jedoch nur 1 mm hoch, ich habe eben nachgemessen. Ein Turbolator von 1,5 mm wäre bei einer Flächentiefe von 110 mm zu dick und würde nur Widerstand erzeugen.

Das Profilbrett des Junior ist 6 mm dick und 49 mm breit. Hinzu kommt die Nasenleiste aus Kiefer 2x3 mm.

Die Methode des selbst schleifens, die hastf1b grob beschreibt, habe ich in den letzten vier Monaten verwendet und entsprechende Führung und Schleiklotz hergestellt. Davon füge ich einige Bilder bei. Die Klebeleiste für die Endfahne habe ich ebenfalls mit dem Schleifklotz geschliffen. Das Profil ist das EJ 106, das mangels Koordinaten von einem Bauplan eingeskannt und mit einem CAD-Programm bearbeitet wurde. Die Koordinaten liegen jetzt vor. Allerdings habe ich Profilbretter in der Breite von 57 mm geschliffen.

Das Profilbrett neigt bereits beim Zuschneiden/Zusägen dazu, sich zu verziehen. Aufgrund der inneren Spannungen im Holz ist je nach Feuchtigkeit oder auch Trockenheit der Luft mit einem Verziehen zu rechnen. Abhilfe schafft die bereits von Hans Gremmer beschriebene Methode, das Profilbrett aus mehreren Teilen (Leisten) zusammenzukleben, zu sägen und dann zu schleifen. Beim Zusammenkleben können gebogene Leisten gegeneinander geklebt und gepresst werden. dies hebt die Spannungen weitgehend auf. Des Weiteren können z.B. an der Nase eine Leiste härteres Holz, dann weicheres/leichteres Holz und wieder härteres Holz verwendet werden. Grundsätzlich sollte Balsaholz mit spez. Gewicht von 0,10 bis 0,13 g/cm³ verwendet werden, da sonst der Flügel zu schwer wird (ausprobiert und neu gebaut).

Balsaholz hat eine gute Zugfestigkeit, aber eine geringe Druckfestigkeit, daher habe ich auf der Oberseite des Profilbretts eine 5x2 mm Kieferleiste eingelassen, die beim Hochstart die Druckkräfte aufnimmt. Die Nut wurde mit einer einfachen Oberfräse gefräst (5,1 x 2,2 mm).

Zur Vorgehensweise: Profilbrett-Querschnitt (ohne Klebeleiste, ohne Abtrag für 3-D-Turbolator) auf Sperrholz/Alublech übertragen und 2 Musterrippen sägen und schleifen. Zwei Profilblöcke á 50 mm Länge mit Hilfe der Musterrippen aus Balsaholz schleifen und auf 100 mm Länge gerade zusammenkleben.

Auf ein ca. 100 x 1000 mm Stück mit Melamin beschichtete Spanplatte (weiß beschichtetes Regalbrett) eine lange gerade Leiste aus 10 mm dickem Sperrholz und 49 mm Breite mit Senkschrauben festschrauben. (Beschichtung nötwendig, damit der Schleifklotz gleiten kann). Streifen 49 x 100 mm von Schleifleinen Korn 80 abschneiden und auf der Unterseite des Profilbrettes aufkleben. Profilbrettoberseite mit Maskierungsfilm bekleben und Profilbrett mit Streifen doppelseitigen Klebebands auf der Leiste aus 10 mm Sperrholz fixieren. Links und rechts der Sperrholzleiste je eine Kieferleiste 10x30x100 mm mit doppelseitigem Klebeband neben dem Profilbrett befestigen. Ich habe dann Formenharz auf den Maskierungsfilm aufgetragen

und mit einem Harz-Härter-Vogelsandgemisch bis zur Oberkante der beiden Kieferleisten aufgefüllt, einen "Deckel" aus 5 mm Sperrholz gleich aufgelegt und alles aushärten lassen. Damit hatte ich eine exakte Abformung der Oberseite des Profilbretts und einen fertigen Schleifklotz. Schleifklotz ablösen und Klebebandreste entfernen (geht am besten mit PU-Verdünnung). Profilbrett ebenfalls vom Sperrholz ablösen.

Ein Balsabrett 8 mm im quarter-grain-Schnitt mit spez. Gewicht 0,12 g/cm³ in mehrere Streifen sägen und wie oben beschrieben gegeneinander auf einer ebenen Unterlagen wieder zusammenleimen (Weißleim, z.B. Ponal express 5 Minuten).

Nach entsprechender Trocknungszeit eine Längskante des Brettes mit Hilfe eines Stahllineals, eines Messers und eines Schleifklotzes gerade schneiden und winklig schleifen. Auf der Kreissäge einen Streifen 49 mm absägen und auf die Schleifvorrichtung legen. Für den Zuschnitt verwende ich eine Portalsäge, die auf Parallelführungen läuft.

Auf den Schleifklotz mit doppelseitigem Klebeband einen passenden Streifen Schmirgelleinen Korn 80 kleben.

Das Profilbrett mit einem Balsahobel an der Oberseite vorne und hinten grob in Profilform hobeln. Mit dem Schleifklotz den Balsastreifen schleifen, bis der Schleifklotz auf dem beschichteten Grundbrett gleitet. Das gibt dicke Arme, aber auch ein exaktes Ergebnis. Voilà, das Profilbrett ist fast fertig. Zum Schleifen der Klebekante einen Streifen 1x10x100 mm Sperrholz oder Glasfaserplatte mit dem 80er Schleifleinen bekleben (Dicke gesamt 1,5mm).

Schleifleinen samt Klebeband vom Schleifklotz entfernen. Auf der richtigen Seite des Schleiklotzes den 10 mm -Streifen mit Schleifleinen mit Kontaktkleber aufkleben. Profilbrett wieder auf die Schleifklotzführung legen und langsam und vorsichtig

die Klebekante einschleifen.

Gleichartig und auch gleichzeitig kann die Klebekante für den 1 mm dicken Turbolator geschliffen werden. Hier sollte der entsprechende Streifen aus dünnem Sperrholz und entsprechendem feineren Schleifleinen/Schleifpapier bestehen und nicht dicker als 1 mm sein. Es ist zu beachten, dass dieser Streifen sorgfältig aufzukleben ist, so dass er die Profilform nicht verändert.

So eine Erklärung liest sich ausgesprochen schwer und alles ist anscheinend kompliziert. Die Bilder sagen manchmal mehr als jede Beschreibung.

So, das war der Beitrag für "Selbermacher". Hier noch die schnellere Variante: Profilbretter 50x6x920 mm plus gefräste Nasenleiste 2x3 mm von www.kirchert.com in Wien. Man kommt aber nicht darum herum, die Klebekanten für Turbolator und

Endfahne zu schleifen - siehe oben. Die Profilbretter sind aus einem Stück aus gutem Balsaholz gefräst, aber nicht immer ganz gerade.

Viel Erfolg.

![007 [Desktop Auflösung].JPG 007 [Desktop Auflösung].JPG](https://www.rc-network.de/data/attachments/1069/1069964-5abb578559e768fa56ecf85c10cbb5c5.jpg) Anhang anzeigen 1105094

Anhang anzeigen 1105094 ![006 [Desktop Auflösung].JPG 006 [Desktop Auflösung].JPG](https://www.rc-network.de/data/attachments/1069/1069988-bb83536e55237c7c56028b3909ec7432.jpg)

Grüße

flieger-ralf

Anhänge

danke! Leider bin ich zeitlich nicht in der Lage, mitzubauen.

Grüße Ande

Aufgeschoben ist nicht aufgehoben. Auch nach ein paar Jahren lässt sich der Beitrag wiederfinden und die Tipps sind dann immer noch brauchbar.

Ralf hat natürlich Recht der Turbulator darf bei der geringen Flächentiefe nur 1 mm stark sein. Meine Skizze in Post #5 war auf die Schnelle gemacht um das Prinzip zu erläutern. Evtl. reicht 1 mm für die Endfahne wenn etwas härteres Holz genommen wird. Oder man zieht das 1 mm Brett nur bis zur Hinterkante des Profilbrettes und setzt dann, wie bei den Jedelsky Profilen üblich, ein 1,5 mm Brettchen stumpf an. Die Stützrippen geben ja genügend Halt. Noch ein kleiner Tipp, bei den Bootsmodellbauern gibt es schöne dünne Leisten aus Linde oder Mahagoni. Diese Leisten eignen sich als "Endleiste" an der Endfahne dadurch wird das Ganze wiederstandsfähiger besonders beim Transport und beim zusammen bauen. Also mal in die Bootsabteilung schauen es lohnt sich (soweit noch vorhanden

).

).Heinz

![008 [Desktop Auflösung].JPG](/data/attachments/1069/1069972-1561b41efd963ebfd8b9cf5c3e737305.jpg)