Hallo Thomas,

ja, in der Reihenfolge ist es gut.

Ich nutze nur Baumwollflocken, die Glasschnitzel können im schlimmsten Fall senkrecht/schräg im Harz stecken bleiben... wenn man dann nach dem Austrocknen des Formenharzes das feine Gewebe (80-100g) an die FHarzoberfläche anlegen will, kann es zu Luftblasen kommen.. diese dann auszutreiben ist anstrengend bis nervig ... (wichtig ist aber eine blasenfreie erste Gewebeschicht)

Solltest du Kanten oder Winkel haben, nutze ich nach dem feinen Gewebe( 80-100g) immer Mumpe *) um Radien zu vergrößern... damit das starke Gewebe besser angelegt werden kann.

Gewebestärke 1000g-1500g meistens kann man die Stärke erkennen, wenn die Formenharzfarbe als Hintergrund langsam verschwindet ;-)

*) Mumpe besteht in diesem Fall aus Epoxy/Härter, Glasfaserschnipsel, Micro-Airballons, Thixotropiermittel

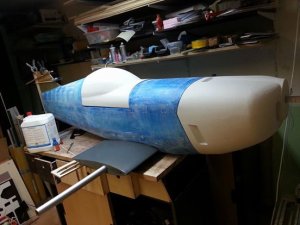

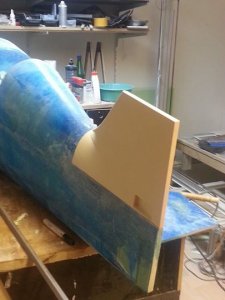

Hab heute die erste Seite von dem kommenden Kabinenhaubenrahmen erstellt... hab bisschen Angst, dass ich die Form nicht abstreifen kann...aber mit bisschen Gefühl und Verspannungen sollte ich die Form vom UrModell trennen können.

Gruß

Jürgen