Okke Dillen

User

Sukhoi SU-34 Fullback - von der Schaumwaffel zum "richtigen" Flieger - mit 2x Kolibri

Na? Habt Ihr auch so nen verregneten Sonntag?

Aber "what shalls", es wird eben Winter... Bauzeit... und ein Projekt, das mir schon ne Weile im Kopf rumschwirrt, kann endlich in Angriff genommen werden: eine kleine Version meines Traumfliegers, quasi zum Warmwerden:

Sukhoi (Gesundheit! ) SU-34 Fullback !!

) SU-34 Fullback !!

Hier ein paar Bilder zur Einstimmung:

Quelle: Alex Beltyukov / RussianPlanes.net

(Noch) nicht in der Wunschgröße um 1:8...1:7 , sondern in 1:16 !

Immerhin ist sie damit noch 150cm lang und 95cm breit. Nur das Styro-Flair muß weg! Ein GFK-Modell soll daraus entstehen. Geht ja, ist "nur" Arbeit...

Dann hatte ich da noch 2 arbeitslose Kolibri T15 rumliegen und - um es mit der Kanzlerin zu sagen - das geht ja gar nicht!!

Die SU-34 von Freewing, die ich ja schon seit einiger Zeit mit großer Begeisterung elektrisch fliege, soll also nochmal mit Heißstrahlantrieb entstehen, weil ich beim Anblick dieser Maschine einfach immer noch willenlos dahinschmelze...

Tja, und die seinerzeit erhältlichen Akkus schmelzen leider auch nach 3 min Fugzeit dahin (die Kiste ist als FPV-Flieger umgebaut und wiegt 2,4kg am Start! Statt 1,5kg!)... da kommt kein Spaß auf bzw viel zu kurz. Fliegt aber gut.

Schade, daß die Kiste nur in RTF erhältlich ist, es muß also alles zusammengebäppte erstmal wieder auseinandergerupft werden, damit alles sauber beglast und bekohlt werden kann. Davor grauste es mir!

Es half aber nix, da muß man durch...

Die Rumpfschalen würden mit ihrem ca 5..6mm starken Styro eine hervorragende Verkastung zur Torsionssteifigkeit abgeben, wenn ich sie innen und außen beschichte und gurte.

Die Außenhaut wird dann auch richtig geioool Geplant ist so scalenah, wie es mir bei dem Gewichtssparzwang eben möglich ist. Dazu gehören Blechstöße und freilich auch das Doppelradfahrwerk, bei dem ich in dieser Größe natürlich Abstriche machen muß.

Geplant ist so scalenah, wie es mir bei dem Gewichtssparzwang eben möglich ist. Dazu gehören Blechstöße und freilich auch das Doppelradfahrwerk, bei dem ich in dieser Größe natürlich Abstriche machen muß.

Maxnix, in der Einsteigerklasse ist die Baubewertung eh nicht relevant. Mein Auge fliegt aber trotzdem mit, also wirds sooo sparsam schon nicht werden, mal abwarten, wie weit mich die Begeisterung trägt...

Immerhin, das Fahrwerk wird einfahren wie das große Original, vorne also nach hinten und das HFW nach vorne. Und die Leiter zum Einsteigen muß auch dran!

Die da:

Einstiegsleiter am BFW

Quelle: www.mycity-military.com

Es war von Anfang an geplant, sie 2strahlig auszuführen. Die "Huddel" selbst liegt ja bereits seit einer ganzen Weile hier. Die Kolibris auch, fehlte nur noch die Zeit - wie immer!

Als E²ZFW kommt das Eflite 60-120 zum Einsatz, das auch schon erfolgreich im UltraJet seinen Dienst verrichtet.

11 MG-Servos mit 31Ncm werden für Bewegung sorgen!

Die Höhenruder werden auf Pendel umgebaut (beim Modell sind es gedämpfte HRs), die Flächen werden, wie schon bei ihrer E-Schwester, gelinde vergrößert und die Seitenruder natürlich angelenkt.

Die Planung umfaßt folgende Bauabschnitte:

1. Zerlegen des nahezu flugfertigen Impellermodells. D.h. trennen ALLER Klebestellen (oh Graus!!),

2. Entrümpeln des Innenlebens:

a. Entfernen des geradezu lächerlichen Fahrwerks,

b. Entfernen aller 11 Servos

c. Entfernen des Akkuschachts

d. Entfernen der Schubvektordüsen für Kaltstrahl

e. Entfernen aller Schaumspanten

3. Montierung für das neue E²ZFW (wobei ich noch nicht ganz sicher bin, wie scale ich bauen werde, also ob die Eindrehung beim Einfahren nachvollzogen wird oder nicht. Möglich wärs...mal sehn)

4. Rumpfausschnitt für Zugang von oben im Bereich der Kabine

5. Ausschnitt für Rückenbremsklappe

6. Einbau der Fahrwerksträger aus CFK-L-Profil

7. Einbau einer Flächensteckung (ja, die Fläche wird abnehmbar!), dito fürs Höhenruder

8. Beglasung der kompletten Innenoberfläche mit 25er Matte vom JePe

9. Gürtel aus CFK-Gelege an besonders beanspruchten Stellen

10. Spanten mit 0,2er GFKplatte "be-sandwitch-t" wieder einkleben

11. Pendelmechanik fürs Höhenruder und neue Servoschächte

12. Baugruppenträger und erreichbare Kabelführungen einbringen

13. 750..1000ccm Tank herstellen und einbauen, Platypus oder Nalgene

14. Hochzeit! (Rumpfhälften zusammenfügen)

15. Klappen fürs HFW (wird sportlich)

16. Außenbeglasung mit 25er Matte

17. Seitenruder mit Rudern versehen (das muß einfach sein )

)

18. Verglasung der Triebwerksschächte

19. Anbringung der Triebwerksschächte

20. Einbau des Hitzeschildes

21. Triebwerkseinbau

22. Schubrohreinbau

23. Vektorsteuerungseinbau (für Heißgas! ), werde ich wohl nachrüstbar gestalten - oder auch gleich so bauen

), werde ich wohl nachrüstbar gestalten - oder auch gleich so bauen

24. RC-Einbau

25. Flächenvergrößerung wie bei der elektrischen, hat sich sehr bewährt

26. Flächensteckung

27. Beleuchtungs- und Servoeinbau in die Flächen

28. Beglasung der Flächen

29. Beholmung und -glasung der Höhenruder

30. Beholmung und -glasung der Seitenruder

31. Doppelrädriges HFW-Bein bauen (wie beim Vorbild)

32. Fahrwerkseinbau

33. Austarieren mit Festlegen des Akkueinbauplatzes

Das wärs so in groben Zügen...ein schönes Winterprojekt eben

Zu den Servofunktionen:

1x Gas (Turbinen parallel)

2x QR (erlaubt Differenzierung und Anstellen)

2x HR (erlaubt Beimischen als Taileron)

2x SR (erlaubt Bremsfunktion durch Spreizen)

1x Bugrad

1x EZFW

1x SV-Gier

2x SV-Nick/Roll

1x Bremsklappe / Rauch (unten Rauch an / Bremsklappe aus, mitte Rauch aus / Bremsklappe aus, oben Rauch aus / Bremsklappe hoch)

-x Licht geht mit den Triebwerken an

============

13 Kanäle (einer zuviel, also entweder Vektor (SV) nur HR ohne QR Funktion oder SR mit Y ohne Bremsfunktion...)

(einer zuviel, also entweder Vektor (SV) nur HR ohne QR Funktion oder SR mit Y ohne Bremsfunktion...)

Das Modell ist ja RTF, also alles drin, angeschlossen und verbappt... das muß alles raus!

Die Impeller waren schnell draußen, aber die Naht, die die beiden Rumpfschalen verbindet, war etwas widerporstich, ließ sich aber dann doch mit List und Geduld trennen - ohne nennenswerte Blessuren - puh! Das Innenleben lag frei

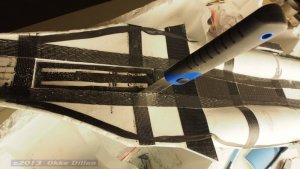

Also raus mit allem, was irgendwie Spant, Kasten und sonstige Schaumaufbauten hieß:

Scharfe Klinge

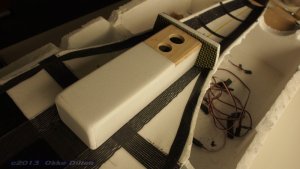

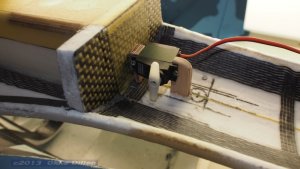

Alsdann waren die ersten Hitzeschutzmaßnahmen für ein einwandiges Schubrohr an der Reihe, Alufolie von 3M leistet hier perfekte Dienste:

Hier sieht man, wo die kleine Kolibri ungefähr so hin soll. Am darunter montierten Triebwerkseinlauf ist die Einbaulage im Schacht erkennbar.

Mit beiden Triebwerken sieht das dann so aus:

...uppps!

Inzwischen wurde sich dem Tank gewidmet und bei dieser flunderhaften Rumpfform kanns ja wohl nur einen geben - genau:

Platypus!

Nur so ließ sich der gesamte Sprit ortsstabil genau im Schwerpunkt lagern. Das paßt echt perfekt so:

Eine 2L Version, die nur mit 1L gefüllt wird, um sich in eine beliebige Freiform knautschen zu lassen. Da die Rumpfschalen sowohl von innen als auch von außen beglast werden, ergibt sich in Verbindung mit ein paar Spanten eine sehr stabile Bettung, Details später, wenns soweit ist... :P

Flunder-Tank!

Flächen werden abnehmbar:

Der Transportfreundlichkeit wegen sollen die Flächen abnehmbar werden. Ich hab noch so ne lustige Lanxian Mig29, die ist am Stück und äußerst nervig zu transportieren! Und mit der ist auch noch die Ladefläche voll, paßt kein anderer Flieger mehr.

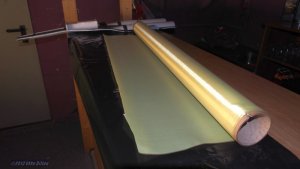

Also mußte eine Steckung her, aber was nehmen? Fertige fand ich nicht, also mawieda selber machen. Man nehme CFK-Flechtschlauch geeigneten Durchmessers, das Steckungsrohr, umwickle es 1,5mal mit Paketband, schmiere das (dünn!) mit Vaseline ein, schiebe den Flechtschlauch drüber, straffe ihn, fixiere ihn, kleistere ihn mit Epoxy ein, schiebe einen Schrumpfschlkauch drüber, schrumpfe diesen unter Straffung des Schlauches, entferne das rausgequollene Epoxy vom Boden

und gedulde sich bis zum nächsten Abend...

und gedulde sich bis zum nächsten Abend...

Am nächsten Tag gabs dann was zum Auspacken, die Spannung stieg... Und?! Voilà:

mein erstes Eigenbaukohlesteckungsmantelrohr f.jpg

(was ein geiles Wort: "Eigenbaukohlesteckungsmantelrohr" )

)

5,9g wiegt das Steckungsmantelrohr

Rumpf-Oberschale:

Das war eine langwierige Geburt! Wegen des Fahrwerks und bei dem komplexen Ding war die Frage: Wie?? Das wollte sehr gut überlegt sein, denn nach der Verbindung der beiden Halbschalen käme ich dort nicht mehr zerstörungdfrei bei!

Jetzt, wo es so da liegt, eigentlich logisch... hinterher ists immer einfacher

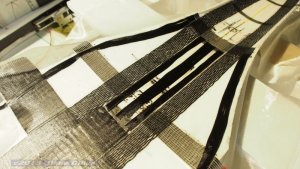

Stabilität ist mir ein Schlüsselmerkmal, deshalb wurde an besonders belasteten Stellen mit Kohlerovings- und -Bändern nachgelegt. Nach dem Harzen (Rolle) wurde mit Küchenrolle so viel wie möglich überschüssiges Harz wieder entfernt. Jetzt hat es einen seidenmatten Glanz:

Oberschale innen verglast und verkohlt

Der Steifigkeitszuwachs ist... ähm... pervers! Bin beeindruckt!!

Cockpitdeckel freischneiden

Cockpitdeckel

Cockpitdeckel innen

Bremsklappe herausgetrennt

Tankspant roh in Einbaulage

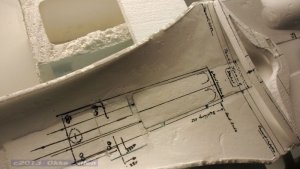

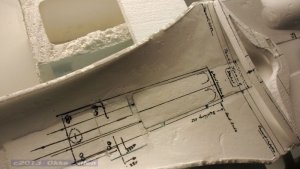

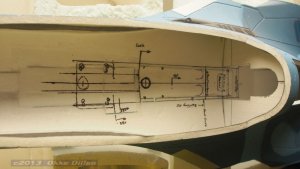

erster Entwurf der BFW-Einbaulage - nicht scale

zweiter Anlauf für BFW-Einbaulage - scale

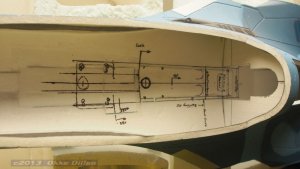

neuer Bugspant in Einbaulage

Einbaulage scale BFW und Bugspant

Unterschale im BFW-Bereich innen verspachtelt

Während der Trocknung wurden die Spanten mit KohleKevlar-Gewebe und einer 25er Glasmatte beschichtet. Träger ist 10er Styro harter Qualität:

Bugspant

Tankspant

Bin zwar schon weiter, aber bis hierhin erstmal.

to be continüüd...

Viele Grüße

o.d.

Na? Habt Ihr auch so nen verregneten Sonntag?

Aber "what shalls", es wird eben Winter... Bauzeit... und ein Projekt, das mir schon ne Weile im Kopf rumschwirrt, kann endlich in Angriff genommen werden: eine kleine Version meines Traumfliegers, quasi zum Warmwerden:

Sukhoi (Gesundheit!

) SU-34 Fullback !!

) SU-34 Fullback !!Hier ein paar Bilder zur Einstimmung:

Quelle: Alex Beltyukov / RussianPlanes.net

(Noch) nicht in der Wunschgröße um 1:8...1:7 , sondern in 1:16 !

Immerhin ist sie damit noch 150cm lang und 95cm breit. Nur das Styro-Flair muß weg! Ein GFK-Modell soll daraus entstehen. Geht ja, ist "nur" Arbeit...

Dann hatte ich da noch 2 arbeitslose Kolibri T15 rumliegen und - um es mit der Kanzlerin zu sagen - das geht ja gar nicht!!

Die SU-34 von Freewing, die ich ja schon seit einiger Zeit mit großer Begeisterung elektrisch fliege, soll also nochmal mit Heißstrahlantrieb entstehen, weil ich beim Anblick dieser Maschine einfach immer noch willenlos dahinschmelze...

Tja, und die seinerzeit erhältlichen Akkus schmelzen leider auch nach 3 min Fugzeit dahin (die Kiste ist als FPV-Flieger umgebaut und wiegt 2,4kg am Start! Statt 1,5kg!)... da kommt kein Spaß auf bzw viel zu kurz. Fliegt aber gut.

Schade, daß die Kiste nur in RTF erhältlich ist, es muß also alles zusammengebäppte erstmal wieder auseinandergerupft werden, damit alles sauber beglast und bekohlt werden kann. Davor grauste es mir!

Es half aber nix, da muß man durch...

Die Rumpfschalen würden mit ihrem ca 5..6mm starken Styro eine hervorragende Verkastung zur Torsionssteifigkeit abgeben, wenn ich sie innen und außen beschichte und gurte.

Die Außenhaut wird dann auch richtig geioool

Geplant ist so scalenah, wie es mir bei dem Gewichtssparzwang eben möglich ist. Dazu gehören Blechstöße und freilich auch das Doppelradfahrwerk, bei dem ich in dieser Größe natürlich Abstriche machen muß.

Geplant ist so scalenah, wie es mir bei dem Gewichtssparzwang eben möglich ist. Dazu gehören Blechstöße und freilich auch das Doppelradfahrwerk, bei dem ich in dieser Größe natürlich Abstriche machen muß.Maxnix, in der Einsteigerklasse ist die Baubewertung eh nicht relevant. Mein Auge fliegt aber trotzdem mit, also wirds sooo sparsam schon nicht werden, mal abwarten, wie weit mich die Begeisterung trägt...

Immerhin, das Fahrwerk wird einfahren wie das große Original, vorne also nach hinten und das HFW nach vorne. Und die Leiter zum Einsteigen muß auch dran!

Die da:

Einstiegsleiter am BFW

Quelle: www.mycity-military.com

Es war von Anfang an geplant, sie 2strahlig auszuführen. Die "Huddel" selbst liegt ja bereits seit einer ganzen Weile hier. Die Kolibris auch, fehlte nur noch die Zeit - wie immer!

Als E²ZFW kommt das Eflite 60-120 zum Einsatz, das auch schon erfolgreich im UltraJet seinen Dienst verrichtet.

11 MG-Servos mit 31Ncm werden für Bewegung sorgen!

Die Höhenruder werden auf Pendel umgebaut (beim Modell sind es gedämpfte HRs), die Flächen werden, wie schon bei ihrer E-Schwester, gelinde vergrößert und die Seitenruder natürlich angelenkt.

Die Planung umfaßt folgende Bauabschnitte:

1. Zerlegen des nahezu flugfertigen Impellermodells. D.h. trennen ALLER Klebestellen (oh Graus!!),

2. Entrümpeln des Innenlebens:

a. Entfernen des geradezu lächerlichen Fahrwerks,

b. Entfernen aller 11 Servos

c. Entfernen des Akkuschachts

d. Entfernen der Schubvektordüsen für Kaltstrahl

e. Entfernen aller Schaumspanten

3. Montierung für das neue E²ZFW (wobei ich noch nicht ganz sicher bin, wie scale ich bauen werde, also ob die Eindrehung beim Einfahren nachvollzogen wird oder nicht. Möglich wärs...mal sehn)

4. Rumpfausschnitt für Zugang von oben im Bereich der Kabine

5. Ausschnitt für Rückenbremsklappe

6. Einbau der Fahrwerksträger aus CFK-L-Profil

7. Einbau einer Flächensteckung (ja, die Fläche wird abnehmbar!), dito fürs Höhenruder

8. Beglasung der kompletten Innenoberfläche mit 25er Matte vom JePe

9. Gürtel aus CFK-Gelege an besonders beanspruchten Stellen

10. Spanten mit 0,2er GFKplatte "be-sandwitch-t" wieder einkleben

11. Pendelmechanik fürs Höhenruder und neue Servoschächte

12. Baugruppenträger und erreichbare Kabelführungen einbringen

13. 750..1000ccm Tank herstellen und einbauen, Platypus oder Nalgene

14. Hochzeit! (Rumpfhälften zusammenfügen)

15. Klappen fürs HFW (wird sportlich)

16. Außenbeglasung mit 25er Matte

17. Seitenruder mit Rudern versehen (das muß einfach sein

)

)18. Verglasung der Triebwerksschächte

19. Anbringung der Triebwerksschächte

20. Einbau des Hitzeschildes

21. Triebwerkseinbau

22. Schubrohreinbau

23. Vektorsteuerungseinbau (für Heißgas!

), werde ich wohl nachrüstbar gestalten - oder auch gleich so bauen

), werde ich wohl nachrüstbar gestalten - oder auch gleich so bauen24. RC-Einbau

25. Flächenvergrößerung wie bei der elektrischen, hat sich sehr bewährt

26. Flächensteckung

27. Beleuchtungs- und Servoeinbau in die Flächen

28. Beglasung der Flächen

29. Beholmung und -glasung der Höhenruder

30. Beholmung und -glasung der Seitenruder

31. Doppelrädriges HFW-Bein bauen (wie beim Vorbild)

32. Fahrwerkseinbau

33. Austarieren mit Festlegen des Akkueinbauplatzes

Das wärs so in groben Zügen...ein schönes Winterprojekt eben

Zu den Servofunktionen:

1x Gas (Turbinen parallel)

2x QR (erlaubt Differenzierung und Anstellen)

2x HR (erlaubt Beimischen als Taileron)

2x SR (erlaubt Bremsfunktion durch Spreizen)

1x Bugrad

1x EZFW

1x SV-Gier

2x SV-Nick/Roll

1x Bremsklappe / Rauch (unten Rauch an / Bremsklappe aus, mitte Rauch aus / Bremsklappe aus, oben Rauch aus / Bremsklappe hoch)

-x Licht geht mit den Triebwerken an

============

13 Kanäle

(einer zuviel, also entweder Vektor (SV) nur HR ohne QR Funktion oder SR mit Y ohne Bremsfunktion...)

(einer zuviel, also entweder Vektor (SV) nur HR ohne QR Funktion oder SR mit Y ohne Bremsfunktion...)Das Modell ist ja RTF, also alles drin, angeschlossen und verbappt... das muß alles raus!

Die Impeller waren schnell draußen, aber die Naht, die die beiden Rumpfschalen verbindet, war etwas widerporstich, ließ sich aber dann doch mit List und Geduld trennen - ohne nennenswerte Blessuren - puh! Das Innenleben lag frei

Also raus mit allem, was irgendwie Spant, Kasten und sonstige Schaumaufbauten hieß:

Scharfe Klinge

Alsdann waren die ersten Hitzeschutzmaßnahmen für ein einwandiges Schubrohr an der Reihe, Alufolie von 3M leistet hier perfekte Dienste:

Hier sieht man, wo die kleine Kolibri ungefähr so hin soll. Am darunter montierten Triebwerkseinlauf ist die Einbaulage im Schacht erkennbar.

Mit beiden Triebwerken sieht das dann so aus:

...uppps!

Inzwischen wurde sich dem Tank gewidmet und bei dieser flunderhaften Rumpfform kanns ja wohl nur einen geben - genau:

Platypus!

Nur so ließ sich der gesamte Sprit ortsstabil genau im Schwerpunkt lagern. Das paßt echt perfekt so:

Eine 2L Version, die nur mit 1L gefüllt wird, um sich in eine beliebige Freiform knautschen zu lassen. Da die Rumpfschalen sowohl von innen als auch von außen beglast werden, ergibt sich in Verbindung mit ein paar Spanten eine sehr stabile Bettung, Details später, wenns soweit ist... :P

Flunder-Tank!

Flächen werden abnehmbar:

Der Transportfreundlichkeit wegen sollen die Flächen abnehmbar werden. Ich hab noch so ne lustige Lanxian Mig29, die ist am Stück und äußerst nervig zu transportieren! Und mit der ist auch noch die Ladefläche voll, paßt kein anderer Flieger mehr.

Also mußte eine Steckung her, aber was nehmen? Fertige fand ich nicht, also mawieda selber machen. Man nehme CFK-Flechtschlauch geeigneten Durchmessers, das Steckungsrohr, umwickle es 1,5mal mit Paketband, schmiere das (dünn!) mit Vaseline ein, schiebe den Flechtschlauch drüber, straffe ihn, fixiere ihn, kleistere ihn mit Epoxy ein, schiebe einen Schrumpfschlkauch drüber, schrumpfe diesen unter Straffung des Schlauches, entferne das rausgequollene Epoxy vom Boden

und gedulde sich bis zum nächsten Abend...

und gedulde sich bis zum nächsten Abend...Am nächsten Tag gabs dann was zum Auspacken, die Spannung stieg... Und?! Voilà:

mein erstes Eigenbaukohlesteckungsmantelrohr f.jpg

(was ein geiles Wort: "Eigenbaukohlesteckungsmantelrohr"

)

)

5,9g wiegt das Steckungsmantelrohr

Rumpf-Oberschale:

Das war eine langwierige Geburt! Wegen des Fahrwerks und bei dem komplexen Ding war die Frage: Wie?? Das wollte sehr gut überlegt sein, denn nach der Verbindung der beiden Halbschalen käme ich dort nicht mehr zerstörungdfrei bei!

Jetzt, wo es so da liegt, eigentlich logisch... hinterher ists immer einfacher

Stabilität ist mir ein Schlüsselmerkmal, deshalb wurde an besonders belasteten Stellen mit Kohlerovings- und -Bändern nachgelegt. Nach dem Harzen (Rolle) wurde mit Küchenrolle so viel wie möglich überschüssiges Harz wieder entfernt. Jetzt hat es einen seidenmatten Glanz:

Oberschale innen verglast und verkohlt

Der Steifigkeitszuwachs ist... ähm... pervers! Bin beeindruckt!!

Cockpitdeckel freischneiden

Cockpitdeckel

Cockpitdeckel innen

Bremsklappe herausgetrennt

Tankspant roh in Einbaulage

erster Entwurf der BFW-Einbaulage - nicht scale

zweiter Anlauf für BFW-Einbaulage - scale

neuer Bugspant in Einbaulage

Einbaulage scale BFW und Bugspant

Unterschale im BFW-Bereich innen verspachtelt

Während der Trocknung wurden die Spanten mit KohleKevlar-Gewebe und einer 25er Glasmatte beschichtet. Träger ist 10er Styro harter Qualität:

Bugspant

Tankspant

Bin zwar schon weiter, aber bis hierhin erstmal.

to be continüüd...

Viele Grüße

o.d.