Hallo

Hier will ich Stück für Stück den Bau des Tornado dokumentieren. Ich habe mittlerweile einen Baukasten gekauft da eine andere Option z.Z nicht verfügbar ist. Bilder zum Kasten und Hersteller Info gibt es in diesem Beitrag

Der Tornado wird übrigens wieder nachgefertigt von PB Models

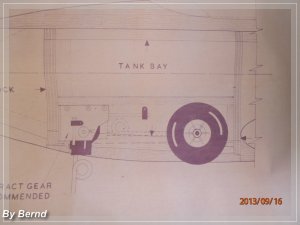

Ich will den Baukasten natürlich aufbauen und mit einem Motor aus der Zeit antreiben . Zur Auswahl steht ein bewährter Webra 61 Speed oder ein HB 61 auch ein Nagelneuer Enya 60 III liegt noch in der Schachtel. Den Bauplan habe ich mir schon mal aus England besorgt und brauche den aus dem Kasten nicht scannen.

Hintergedanke ist der das ich die Einzelteile soweit erfassen will das ich die Holzteile aus dem Kasten später fräsen kann wenn ich weitere Modelle bauen möchte. Ebenso wird von der Kabinenhaube ein Gipsabdruck genommen.

Ich habe eben mal versucht das Profil zu ermitteln. Nach ersten Vergleichen wurde an der Wurzelrippe das Profil NACA 0015 verwendet. Am Randbogen ist es vermutlich das NACA 0018. Ein Vergleich mit Profilausdrucken von Profili habe das bestätigt.

Heute Nachmittag werde ich mal anfangen die Holzteile zu vermessen und Zeichnungen in Corel davon zu erstellen bzw vom Plan abzuzeichen.

Gruß Bernd

Hier will ich Stück für Stück den Bau des Tornado dokumentieren. Ich habe mittlerweile einen Baukasten gekauft da eine andere Option z.Z nicht verfügbar ist. Bilder zum Kasten und Hersteller Info gibt es in diesem Beitrag

Der Tornado wird übrigens wieder nachgefertigt von PB Models

Ich will den Baukasten natürlich aufbauen und mit einem Motor aus der Zeit antreiben . Zur Auswahl steht ein bewährter Webra 61 Speed oder ein HB 61 auch ein Nagelneuer Enya 60 III liegt noch in der Schachtel. Den Bauplan habe ich mir schon mal aus England besorgt und brauche den aus dem Kasten nicht scannen.

Hintergedanke ist der das ich die Einzelteile soweit erfassen will das ich die Holzteile aus dem Kasten später fräsen kann wenn ich weitere Modelle bauen möchte. Ebenso wird von der Kabinenhaube ein Gipsabdruck genommen.

Ich habe eben mal versucht das Profil zu ermitteln. Nach ersten Vergleichen wurde an der Wurzelrippe das Profil NACA 0015 verwendet. Am Randbogen ist es vermutlich das NACA 0018. Ein Vergleich mit Profilausdrucken von Profili habe das bestätigt.

Heute Nachmittag werde ich mal anfangen die Holzteile zu vermessen und Zeichnungen in Corel davon zu erstellen bzw vom Plan abzuzeichen.

Gruß Bernd

sondern fast alles fertig zugeschnitten.

sondern fast alles fertig zugeschnitten.