Tragflächenbeschichtung

Tragflächenbeschichtung

Hallo Ingo,

Ja, das stimmt! Die Flächen der Delro Ultimate sind sehr gut verarbeitet!

Hier wird sehr leichtes Balsa eingesetzt und das ist eben naturgemäss auch ziemlich weich. Daher würde ich die Flächen auch wirklich nicht direkt beschichten!

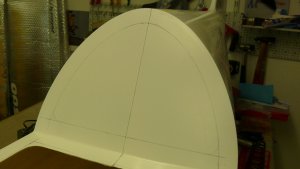

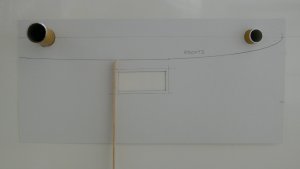

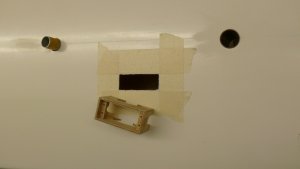

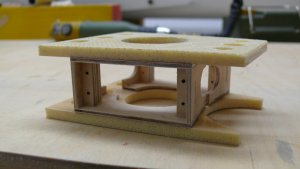

- In die Flächen werden ja erst mal die Servokästen und die "Tragflächenschrauben-Versenkungen" (man was für ein Wort) eingebaut. Das bedeutet dass man doch Einiges mit den guten Stücken hantieren muss.

- Weiterhin müssen die o. a. Objekte dann noch in den Flächen plan zur Oberfläche derselben verschliffen werden!

Bei beiden Aktionen bleibt es gar nicht aus, dass hier und da eine kleine Macke in die weiche Balsaoberfläche kommt. Daher ist dann Spachteln angesagt!

Dazu verwende ich "Model Lite" Lightweight Filler von

www.deluxematerials.com (gibts bei Krick Modellbau) welchen ich mit einem selbst hergestelten 1K Füller auf Basis einer wässrigen Polyurethan-Acrylat-Dispersion aufschlämme. Hier kannst Du alternativ auch einen wässrigen 1K Parkettlack wie AQUA CLOU Treppen- und Parkettversiegelungslack verwenden. Je nach Zugabemenge des Fillers bzw. des Parkettlacks kannst Du die Verarbeitungsviskosität einstellen. Mit einem alten DMFV-Ausweis lässt sich dieser leichte "Spachtel" dann hervorragend verarbeiten und hinterher auch super schleifen!

Ein weiterer Grund dafür, dass ich nicht direkt auf dem weichen Balsa beschichten würde ist die Tatsache, dass das weiche Balsaholz auch gleichzeitig sehr saugfähig ist! Hier sind dann folgende Probleme vorprogrammiert:

- Bei Verwendung von unverdünntem Harz saugt sich das Holz schnell voll und führt unweigerlich zu einem höheren Harzverbrauch und damit zu höherem Gewicht!

- Bei Verwendung von verdünntem Harz saugt sich das Holz noch schneller voll! Dabei kann es vorkommen, dass das verdünnte Harz vollkommen in das Balsaholz "schlägt" und damit kein vernünftiger Verbund zwischen Gewebe und Balsaoberfläche entsteht!

Um diese Probleme zu vermeiden hab ich die Flächen eben 2 mal mit Clou Schnellschleifgrund behandelt. Die hier als Bindemittel eingesetzte Nitrocellulose ist sehr leicht, sperrt das Balsaholz gut ab (setzt die Saugfähigkeit herunter) und erhöht die Oberflächenhärte erheblich! Die so vorbehandelte Balsaoberfläche lässt sich auch besser spachteln (und schleifen) als die rohe Balsaoberfläche.

Zur Frage unverdünntes Harz vs. verdünntes Harz + Füllern:

Ja, die Polymere also Epoxidharz bzw. Polyurethan-Acrylat Dispersion sind in etwa gleich schwer, aber meine praktischen Testversuche haben ergeben, dass die Kombination verdünntes Harz + Füllern am Ende leichter ist (das liegt wahrscheinlich an der besseren Dosierbarkeit der Auftragsmengen)!

Bisher habe ich 49 g Glasgewebe mit 1:1 verdünntem Harz auflaminiert. Dabei bin ich (ungeschliffen und inkl. der zweimaligen Vorbehandlung mit Schnellschleifgrundierung) bei einem Flächengewicht von 86 g/m

2 gelandet. Das bedeutet, dass ich etwas weniger als 37 g Harz pro m

2 aufgetragen habe.

Die Verwendung von unverdünntem Harz bedeutet dann bei einem Arbeitsgang die doppelte Auftragsmenge also etwa 74 g/m

2 an Polymerfestkörper. Damit läge das ganze Laminat dann bei 123 g/m

2!

Meine Vorversuche haben ergeben, dass ich nach dreimaligem! Fillern und schleifen nur etwa 20 g/m

2 zulege. Ich lande dann bei etwa 105 - 110 g/m

2 (vergleichbar mit Oracover Folie) aber mit besserer Oberfläche. Nach meiner Erfahrung lässt sich nämlich ein (als "Schleifhilfe" eingefärbter) Filler wesentlich besser und "dosierter" schleifen als ein transparentes unverdünntes Harz, welches in einem Arbeitsgang aufgetragen wurde.

Zur Festigkeit des Laminates mit verdünntem Harz (vs. unverdünntem Harz):

Hier gibt es 2 Punkte, die man berücksichtigen muss:

- Natürlich trägt man bei z.B. 1:1 verdünntem Harz auch nur etwa 50% des Epoxidharzpolymers (im Vergleich zu unverdünntem Harz) auf das Gewebe auf. Damit ist offensichtlich, dass die Festigkeit auch nicht vergleichbar sein kann. Das würde ich auch für "tragende Bauteile", wo es auf die Festigkeit ankommt, nicht machen.

- Es kommt außerdem darauf an, mit welchem Lösungsmittel man ein Epoxidharz / Härtergemisch verdünnt. Das oft verwendete Methanol ist hier z.B. nicht so gut geeignet, da es als relativ reaktiver Alkohol in Konkurenz zum Härter (im Wesentlichen difunktionelle Amine) ebenfalls mit den Epoxidgruppen des Harzes reagieren kann. Da Methanol ein monofunktioneller Alkohol ist (nur eine reaktive Gruppe) führt diese Konkurenzreaktion nicht zur Vernetzung sondern behindert sogar die Vernetzung des Polymers. Das bedeutet dann gleichzeitig eine herabgesetzte Festigkeit des Polymers und damit auch des Laminates!

Ich verwende daher das in dieser Hinsicht wesentlich unreaktivere iso-Propanol (soll ja nur verdünnen und dann verdunsten und nicht mitreagieren).

Alles in Allem hat sich diese Vorgehensweise bisher bestens bewährt (Gewicht, Qualität der Oberfläche).

Viele Grüße

Gregor