Teil 03: Flächen- und Höhenruderservos

Teil 03: Flächen- und Höhenruderservos

Guten Abend zusammen,

@Dirk

Ja, die S12 von Delro ist auch ein toller Flieger! (Antrieb: Moki 300?) Viel Spaß damit!

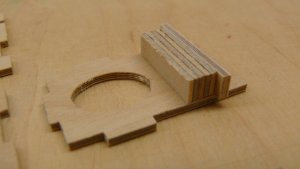

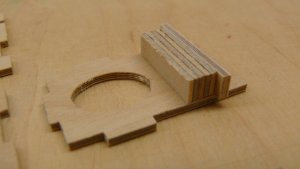

Zur "Einarbeitung" in den Delro-Bausatz habe ich zuerstmal mit dem Zusammenbau der vorgefrästen Servokästen begonnen. Dazu habe ich die Stellen, an denen später die Servos verschraubt werden mit "Multiplex" aufgedoppelt. Da haben die Servoschrauben dann genügend "Fleisch":

Die Delro-Ulti wird auf allen Rudern mit Savox SB-2290 SG (4 x Quer, 2 x Höhe und 2 x Seite) ausgerüstet. Die fertig verleimten Servokästen wurden dann vor dem Einbau in die Flächen bzw. Höhenruder entsprechend angepasst und für die SB-2290 gebohrt:

Das Einbauen in die Flächen bzw. die Höhenruder erfolgt durch Einkleben in die dafür schon vorbereiteten und ausgearbeiteten "Schächte":

Um hier eine möglichst kraftschlüssige Verklebung im Styropor der Flächen und Höhenruder zu erhalten, habe ich mich erstmal mit potentiell geeigneten Klebstoffen beschäftigt. Es ist klar, dass nur ein spaltfüllender Klebstoff für ausreichenden Halt sorgen kann!

Die Entscheidung war dann auch schnell gefallen: Epoxidharz (L285) mit entsprechendem Schaumtreibmittel sollte es sein.

Um ein optimales (nicht zu stark und nicht zu schwach) Aufschäumen zu erzielen, hab ich erstmal Vorversuche mit verschiedenen Konzentrationen (0,50% / 0,75% / 1,00%) an Schaumtreibmittel gemacht. Wichtig ist dabei, dass man das Schaumtreibmittel nach dem Anrühren der Harz/Härtermischung mit einem geeigneten Rührer (der genügend hohe Scherkräfte beim Rühren erzeugt) einarbeitet! Ich hab dazu einen alten Proxxon-Antrieb mit einer Gewindestange und einer kleinen Dissolverscheibe "zweckentfremdet":

Mit diesem "Schnellrührer" lässt sich das Schaumtreibmittel in wenigen Minuten perfekt einrühren! Die testweise aufgebrachten Harztropfen schäumen nach 10-15 Minuten zu ihrer "Endgröße" auf. Das für meine Zwecke beste Aufschäumverhalten habe ich dann bei 0,75% Schaumtreibmittelgehalt (bezogen auf die Harz/Härtermischung) erhalten.

Nach diesen Vorversuchen wurden die Servokästen dann entsprechend eingeharzt. Durch das Aufschäumen des Harzes werden alle Poren und Hohlräume in den Servoschächten ausgefüllt und benetzt. Überschüssiger Harzschaum wird einfach mit einem "Zewa" abgewischt!

Nach dem Aushärten des Epoxidharzschaumes sitzen die Servokästen bombenfest in den Flächen bzw. den Höhenrudern und können entsprechend dem Flächenprofil auf der Oberseite verschliffen werden.

In ähnlicher Weise hab ich dann noch die Flächenverschraubungen eingeharzt. Dazu werden die vorgebohrten Schraubenlöcher für die Befestigung der Tragflächenstreben entsprechend ausgefräst und die mitgelieferten "Alubecher" eingeklebt:

So das wars erstmal wieder, euch allen eine schöne Woche!

Grüße

Gregor