weiter gehts

weiter gehts

Hallo Leute,

@Wolf: Das mit dem Butterfly ist schon ein bisschen komisch. Hast Du die Auschläge verwendet die ich Dir gegeben hatte? Ich bin auf jeden Fall noch am Rätseln wie ich meinen Sender programmieren soll

Trotzdem gehts jetzt mit einer neuen Version des Star weiter. Ich wollte auf jeden Fall einen steiferen Flügel haben ohne GFK kleberei. Auch die Steckung steht zur Disposition. Werde in den nächsten Tagen wieder ein paar Bilder zum Fortschritt posten.

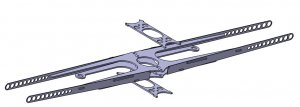

So sollen die neuen Flächenteile incl den Flächenverbindern aussehen.

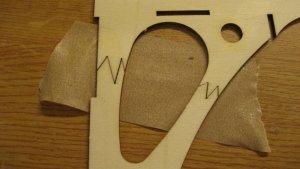

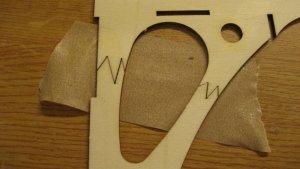

Die Wurzelrippenabstützung konnte nicht aus einem Stück hergestellt werden und muss angesetzt werden.

Der Holmkasten wird in Höhe der QR angestückelt werden.

Holmseitenteile wie gehabt beim alten Typ werden ungefähr mittig geschäftet.

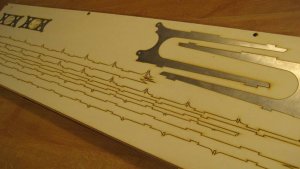

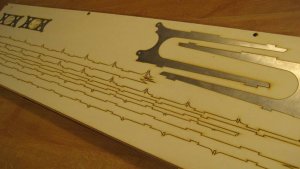

Die ersten Stücke der gelaserten Pinienholme werden in den Kasten geleimt. Die Schäftung ist weit aussen in Spannweitenrichtung angeordnet.

So sieht die Schäftung des ersten Holmes aus.Weiter geht demnächst.

weiter gehts

Hallo Leute,

@Wolf: Das mit dem Butterfly ist schon ein bisschen komisch. Hast Du die Auschläge verwendet die ich Dir gegeben hatte? Ich bin auf jeden Fall noch am Rätseln wie ich meinen Sender programmieren soll

Trotzdem gehts jetzt mit einer neuen Version des Star weiter. Ich wollte auf jeden Fall einen steiferen Flügel haben ohne GFK kleberei. Auch die Steckung steht zur Disposition. Werde in den nächsten Tagen wieder ein paar Bilder zum Fortschritt posten.

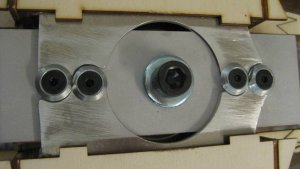

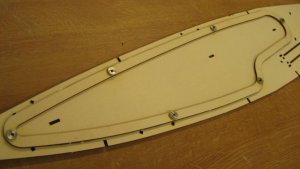

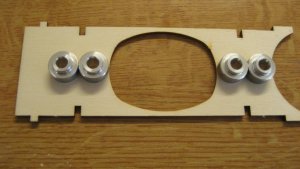

So sollen die neuen Flächenteile incl den Flächenverbindern aussehen.

Die Wurzelrippenabstützung konnte nicht aus einem Stück hergestellt werden und muss angesetzt werden.

Der Holmkasten wird in Höhe der QR angestückelt werden.

Holmseitenteile wie gehabt beim alten Typ werden ungefähr mittig geschäftet.

Die ersten Stücke der gelaserten Pinienholme werden in den Kasten geleimt. Die Schäftung ist weit aussen in Spannweitenrichtung angeordnet.

So sieht die Schäftung des ersten Holmes aus.

.

. ... mahlzeit!

... mahlzeit! Mittlerweile fahren Autos rum die Fahrwerksteile geklebt haben.

Mittlerweile fahren Autos rum die Fahrwerksteile geklebt haben.