Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

P-80 Shooting Star von RBC - Bauthread

- Ersteller ET76

- Erstellt am

Impeller fertig vorbereiten

Impeller fertig vorbereiten

... nach einem wunderbaren Flugtag (leider flieg ich fast nur noch Heli ), braucht auch der Impeller noch etwas Zuwendung:

), braucht auch der Impeller noch etwas Zuwendung:

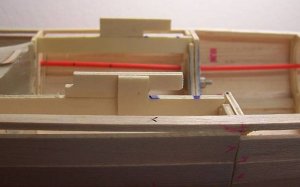

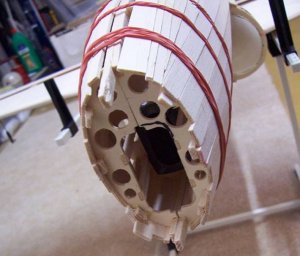

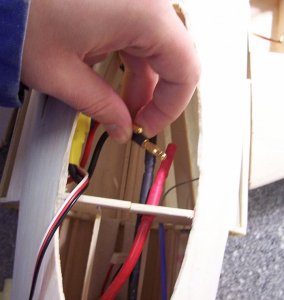

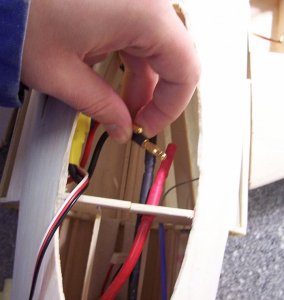

Bevor der Impeller mit dem Schubrohr verklebt wird, muss nochmals geprüft werden, ob die aktuelle Anordnung so auch eingebaut werden kann.

Dazu habe ich die Aufnahmezungen zweigeteilt. Das macht die Montage erstmal einfacher. Später sollte sich herausstellen, daß modifizierte Halter die bessere Alternative sind und daß somit das Teilen der Halter in Ordnung war.

Passt soweit.

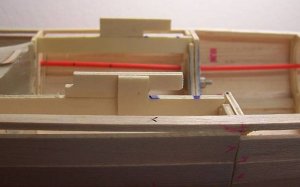

Jetzt kann der Impeller abgedichtet werden:

Das Rohr wird um die Kabel sowie rund um den Übergang zwischen Schubrohr und Impeller herum mit stabilem Gewebeband verschlossen.

Vorher habe ich die drei Kabel mit Schrumfschlauch umschlossen und mit Silikon abgedichtet. Wer möchte, kann auch die Überlappung des Schubrohres mit dem Impeller mit Silikon abdichten. Ich habs gemacht.

Wer es perfekt machen will, kann innerhalb des Schubrohres die Kabel auch durch Kupferbleche ersetzen. Die sind windschnittiger und verursachen weniger Schubverlust... naja.

Hinweis: Kabel sind im Endzustand wesentlich kürzer – siehe oben – sie reichen gerade so durch Spant 8.

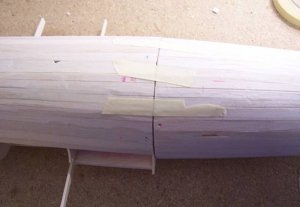

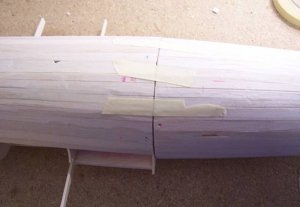

Das fertig abgedichtete Rohr habe ich in eine Rumpfhälfte gelegt und die zweite Hälfte darüber gesteckt: das Schubrohr war ein wenig zu dick für die Spanten.

Diese können aber einfach nachgearbeitet werden:

Die betreffenden Spanten werden mit einem Edding an den Ecken markiert (dient zur Überprüfung der abgetragenen Menge). Mit einem Dremel oder viel Handarbeit werden dann die Spanten gleichmässig abgeschliffen. Wenn die Farbe der Markierung nicht mehr sichtbar ist, sollte die abgetragene Menge reichen.

Spant 8 und 8A schön „luftig“ ausarbeiten.

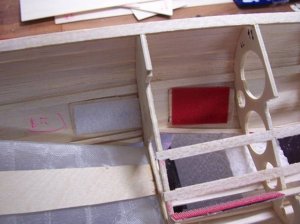

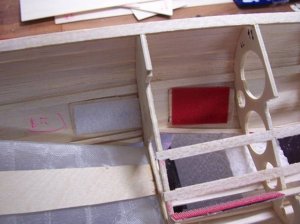

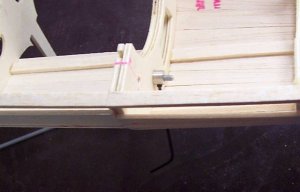

So passt das. Jetzt noch die Impeller-Halteflügel auf den Halteleisten markieren um Halteklammern aufzubauen.

Nicht vom lila Servo irritiren lassen - das Foto ist aus einem späteren Baustadion.

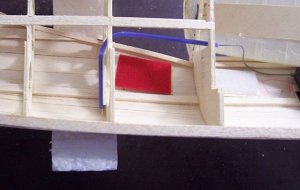

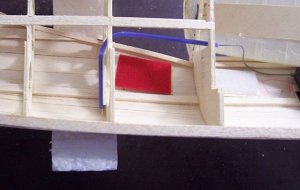

So könnten diese z.B. aussehen. Einfache Sperrholz-Teile mit seitlicher Verstärkung. Mit Sekundenkleber befestigt. In blau seht ihr die Markierungen der Impeller-Halteflügel.

Fertig.

Impeller fertig vorbereiten

... nach einem wunderbaren Flugtag (leider flieg ich fast nur noch Heli

), braucht auch der Impeller noch etwas Zuwendung:

), braucht auch der Impeller noch etwas Zuwendung:

Bevor der Impeller mit dem Schubrohr verklebt wird, muss nochmals geprüft werden, ob die aktuelle Anordnung so auch eingebaut werden kann.

Dazu habe ich die Aufnahmezungen zweigeteilt. Das macht die Montage erstmal einfacher. Später sollte sich herausstellen, daß modifizierte Halter die bessere Alternative sind und daß somit das Teilen der Halter in Ordnung war.

Passt soweit.

Jetzt kann der Impeller abgedichtet werden:

Das Rohr wird um die Kabel sowie rund um den Übergang zwischen Schubrohr und Impeller herum mit stabilem Gewebeband verschlossen.

Vorher habe ich die drei Kabel mit Schrumfschlauch umschlossen und mit Silikon abgedichtet. Wer möchte, kann auch die Überlappung des Schubrohres mit dem Impeller mit Silikon abdichten. Ich habs gemacht.

Wer es perfekt machen will, kann innerhalb des Schubrohres die Kabel auch durch Kupferbleche ersetzen. Die sind windschnittiger und verursachen weniger Schubverlust... naja.

Hinweis: Kabel sind im Endzustand wesentlich kürzer – siehe oben – sie reichen gerade so durch Spant 8.

Das fertig abgedichtete Rohr habe ich in eine Rumpfhälfte gelegt und die zweite Hälfte darüber gesteckt: das Schubrohr war ein wenig zu dick für die Spanten.

Diese können aber einfach nachgearbeitet werden:

Die betreffenden Spanten werden mit einem Edding an den Ecken markiert (dient zur Überprüfung der abgetragenen Menge). Mit einem Dremel oder viel Handarbeit werden dann die Spanten gleichmässig abgeschliffen. Wenn die Farbe der Markierung nicht mehr sichtbar ist, sollte die abgetragene Menge reichen.

Spant 8 und 8A schön „luftig“ ausarbeiten.

So passt das. Jetzt noch die Impeller-Halteflügel auf den Halteleisten markieren um Halteklammern aufzubauen.

Nicht vom lila Servo irritiren lassen - das Foto ist aus einem späteren Baustadion.

So könnten diese z.B. aussehen. Einfache Sperrholz-Teile mit seitlicher Verstärkung. Mit Sekundenkleber befestigt. In blau seht ihr die Markierungen der Impeller-Halteflügel.

Fertig.

Akku - Schacht fertig stellen

Akku - Schacht fertig stellen

Frohe Ostern.

Auf den folgenden Seiten möchte ich die Elekro-Installations vor dem zusammenkleben der Rumpfhälften zeigen.

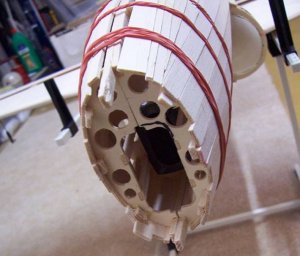

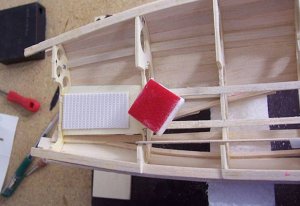

Beginnen wir mit dem Akku – Schacht. Was mir daran auffällt: der Akku wird zwar links und rechts mit einigen windigen Balsaleisten geführt, jedoch liegt er auf der Bodenseite direkt auf den Spanten auf. Den Lipo wirds freuen...

Deshalb hier eine kurze Anprobe und ...

... hier noch ein 1 mm Sperrholz mit Klettband montiert. Im Nachhinein hat sich herausgestellt, dass es besser ist, wenn der Akku nicht direkt auf dem Klettband befestigt wird sondern mittels eines Haltestückes gehalten wird. Daher: das gleiche Klettband verwenden wie am Akku, so dass dieser beim Einschieben nicht auf dem Klettband hängen bleibt. Siehe unten.

Die untere Akkuauflage mit Klettband biegt sich stark durch beim Enfernen des Lipos. Daher muss mit einer Rippe auf jeder Seite verstärkt werden. Der Einfachheit halber besitzt diese Rippe einen Haltegriff aus einer Balsaleiste, der mit einem Tropfen Sekundenkleber gehalten wird.

So sieht das eingebaut aus. Erst mit Sekundenkleber fixieren, dann mit Epoxy nachkleben. Dann den praktischen Haltegriff entfernen. Etwas weniger Epoxy hätte hier wohl auch gereicht. Naja, jetzt weiss ich welche Teile beim Acker pflügen mit der P-80 heile bleiben.

Das ist der Ist-Zustand. Der Akku schlägt leider an Spant 2 an und kann nicht weiter vor geschoben werden. Also: Spanten nachfräsen.

Nachtrag: Achtet hier schon mal auf die Lage der Kabel von Akku und Empfänger. Die Kabel waren im Nachhinein mit diesen Längen nicht steckbar. Dazu auf den nächsten Seiten mehr.

Diese Ecke hab ich ebenfalls entfernt, das verringert den Biegeradius der Lipo-Kabel aufgrund der geänderten Position.

Das geht entweder mit der Handfeile (viel Spaß dabei!), mit dem Dremel (viel Staub dabei), oder mit einer kleinen Handsäge. Hier die Japansäge von Conrad für kleines Geld. Ist sehr flexibel und so scharf, daß man die Sägegeschwindigkeit gar nicht glauben mag.

Und wenn ich schon am Batterieschacht arbeite:

Die parallelen seitlichen Balsaleisten sind mir mindestens schon 5 mal gebrochen. Das wird sich auf dem Flugplatz beim Einfädeln der Lipos nicht ändern. Deshalb hab ich sie gleich ganz rausgebrochen und durch Sperrholzleisten ersetzt. Siehe Bilder weiter unten.

Hier eine Info, die ich erst später kurz vor dem Zusammenbau der Hälften herausgefunden habe. Das Auswiegen des Schwerpunkts ergibt folgende Lipo-Position:

Also deutlich vor der eigentlich geplanten.

Bild von der Schwerpunkt – Waage:

Da nach vorne noch Platz ist, kann der Akku verschiebbar gemacht werden. Dazu brauchen wir einen Anschlag vorne, der verstellbar ist, um den cg exakt einzustellen. Idee: die Rumpfspitze soll abnehmbar werden. Wenn man sie abnimmt und den Anschlag (z.B. mit Klettband) befestigt, ergibt sich eine schöne Möglichkeit die Lipo-Position zu ändern. Vorteil: bei einer sehr harten Landung kann der Lipo den Anschlag mitsamt Rumpfspitze rausschieben und so überleben. Klappt bei einigen meiner Modell bisher sehr gut. Noch kein Lipo gestorben.

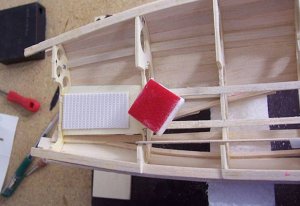

Daher habe ich hier auf einer Seite des Rumpfes ein Sperrholzbrettchen eingeklebt, auf welchem der Klettverschluss aufgebracht werden soll.

Die Balsaleisten waren mir sowieso zu windig.

Noch einen Klettverschluss auf das Brettchen kleben. Habe aus „Restbeständen“ noch einen schönen EPP-Klotz mit dem flauschigen Gegenstück zum Klettband.

So sieht dann mein vorderer Akku-Anschlag aus. Die genaue Position kann später beim Auswiegen des Schwerpunktes leicht angepasst werden.

Der EPP-Klotz ist mit Hilfe eines dünnen Plastik- oder Folien-Plättchens leicht vom Klettband zu lösen.

Um den Akku auch in die andere Richtung zu sichern habe ich zunächst mal das Klettband getauscht, so dass der Akku ohne sich einzuhängen darüber schieben lässt. Und danach einen kleinen Halteschieber gebaut.

Das dauert mit einer billigen Dekupiersäge und Sekundenkleber keine 5 Minuten.

Hält den Akku aber sehr schön in seiner Position. Durch den Überstand nach hinten kann er später, wenn nur noch der Zugang über die Haube ist, trotzdem sehr einfach entfernt werden.

So sieht die fertige verschiebbare Akkuhalterung aus. Nicht allzu kompliziert, wie ich finde.

Akku - Schacht fertig stellen

Frohe Ostern.

Auf den folgenden Seiten möchte ich die Elekro-Installations vor dem zusammenkleben der Rumpfhälften zeigen.

Beginnen wir mit dem Akku – Schacht. Was mir daran auffällt: der Akku wird zwar links und rechts mit einigen windigen Balsaleisten geführt, jedoch liegt er auf der Bodenseite direkt auf den Spanten auf. Den Lipo wirds freuen...

Deshalb hier eine kurze Anprobe und ...

... hier noch ein 1 mm Sperrholz mit Klettband montiert. Im Nachhinein hat sich herausgestellt, dass es besser ist, wenn der Akku nicht direkt auf dem Klettband befestigt wird sondern mittels eines Haltestückes gehalten wird. Daher: das gleiche Klettband verwenden wie am Akku, so dass dieser beim Einschieben nicht auf dem Klettband hängen bleibt. Siehe unten.

Die untere Akkuauflage mit Klettband biegt sich stark durch beim Enfernen des Lipos. Daher muss mit einer Rippe auf jeder Seite verstärkt werden. Der Einfachheit halber besitzt diese Rippe einen Haltegriff aus einer Balsaleiste, der mit einem Tropfen Sekundenkleber gehalten wird.

So sieht das eingebaut aus. Erst mit Sekundenkleber fixieren, dann mit Epoxy nachkleben. Dann den praktischen Haltegriff entfernen. Etwas weniger Epoxy hätte hier wohl auch gereicht. Naja, jetzt weiss ich welche Teile beim Acker pflügen mit der P-80 heile bleiben.

Das ist der Ist-Zustand. Der Akku schlägt leider an Spant 2 an und kann nicht weiter vor geschoben werden. Also: Spanten nachfräsen.

Nachtrag: Achtet hier schon mal auf die Lage der Kabel von Akku und Empfänger. Die Kabel waren im Nachhinein mit diesen Längen nicht steckbar. Dazu auf den nächsten Seiten mehr.

Diese Ecke hab ich ebenfalls entfernt, das verringert den Biegeradius der Lipo-Kabel aufgrund der geänderten Position.

Das geht entweder mit der Handfeile (viel Spaß dabei!), mit dem Dremel (viel Staub dabei), oder mit einer kleinen Handsäge. Hier die Japansäge von Conrad für kleines Geld. Ist sehr flexibel und so scharf, daß man die Sägegeschwindigkeit gar nicht glauben mag.

Und wenn ich schon am Batterieschacht arbeite:

Die parallelen seitlichen Balsaleisten sind mir mindestens schon 5 mal gebrochen. Das wird sich auf dem Flugplatz beim Einfädeln der Lipos nicht ändern. Deshalb hab ich sie gleich ganz rausgebrochen und durch Sperrholzleisten ersetzt. Siehe Bilder weiter unten.

Hier eine Info, die ich erst später kurz vor dem Zusammenbau der Hälften herausgefunden habe. Das Auswiegen des Schwerpunkts ergibt folgende Lipo-Position:

Also deutlich vor der eigentlich geplanten.

Bild von der Schwerpunkt – Waage:

Da nach vorne noch Platz ist, kann der Akku verschiebbar gemacht werden. Dazu brauchen wir einen Anschlag vorne, der verstellbar ist, um den cg exakt einzustellen. Idee: die Rumpfspitze soll abnehmbar werden. Wenn man sie abnimmt und den Anschlag (z.B. mit Klettband) befestigt, ergibt sich eine schöne Möglichkeit die Lipo-Position zu ändern. Vorteil: bei einer sehr harten Landung kann der Lipo den Anschlag mitsamt Rumpfspitze rausschieben und so überleben. Klappt bei einigen meiner Modell bisher sehr gut. Noch kein Lipo gestorben.

Daher habe ich hier auf einer Seite des Rumpfes ein Sperrholzbrettchen eingeklebt, auf welchem der Klettverschluss aufgebracht werden soll.

Die Balsaleisten waren mir sowieso zu windig.

Noch einen Klettverschluss auf das Brettchen kleben. Habe aus „Restbeständen“ noch einen schönen EPP-Klotz mit dem flauschigen Gegenstück zum Klettband.

So sieht dann mein vorderer Akku-Anschlag aus. Die genaue Position kann später beim Auswiegen des Schwerpunktes leicht angepasst werden.

Der EPP-Klotz ist mit Hilfe eines dünnen Plastik- oder Folien-Plättchens leicht vom Klettband zu lösen.

Um den Akku auch in die andere Richtung zu sichern habe ich zunächst mal das Klettband getauscht, so dass der Akku ohne sich einzuhängen darüber schieben lässt. Und danach einen kleinen Halteschieber gebaut.

Das dauert mit einer billigen Dekupiersäge und Sekundenkleber keine 5 Minuten.

Hält den Akku aber sehr schön in seiner Position. Durch den Überstand nach hinten kann er später, wenn nur noch der Zugang über die Haube ist, trotzdem sehr einfach entfernt werden.

So sieht die fertige verschiebbare Akkuhalterung aus. Nicht allzu kompliziert, wie ich finde.

Regler vorbereiten

Regler vorbereiten

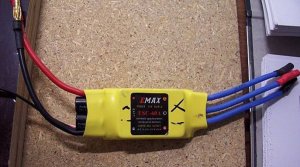

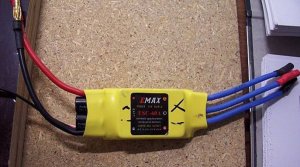

So... zum Osterausklang noch ein wenig Elektronik: Regler.

Der Regler macht einen sehr chinesischen Eindruck. Von Kühlplatten unter einem Schrumpfschlauch halte ich gar nichts.

Deswegen werden beidseitig Kühlkörper angebaut. Hinweis: Die Motorkabel wurden nachträglich verlängert (siehe weiter oben), d.h. dies ist nicht der endgültige Zustand.

Zunächst die Kühlplatte mit ordentlich Reserve zum Schrumpfschlauch freilegen.

Kühlkörper aufkleben.

Habe nur sehr wenig Kleber an den Ecken angebracht um zwischen den beiden Metallen mehr oder weniger direkten Kontakt herzustellen. Hab auch ein wenig Kupferpaste dazwischen gegeben.

Das gleiche mit der gegenüberliegenden Reglerseite.

Achtung: ich gehe davon aus, daß durch diesen Eingriff die Garantie hinüber ist. Natürlich hab ich den Regler vorher ausprobiert.

Kurz eingepasst ...

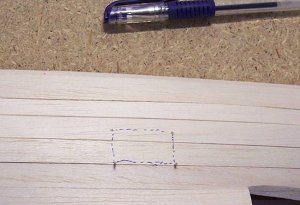

... dann die äusseren Rippen dick mit Edding eingerieben und ein Abdruck auf dem Balsa erstellt. Dort wird der Kühlkörper später anliegen.

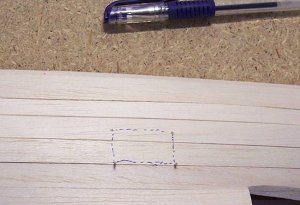

Der alte Trick: die Ecken der projezierten Fläche durchstechen ...

... und anzeichnen.

Wer sich frägt was das wird: ein Lufteinlass, grob dem NACA – Einlass nachempfunden. Und nein, es soll nur gut aussehen und ein wenig Wind durchwehen. Die Geschichte mit abfallendem inneren Boden eines echten NACA-Einlaufs wollte ich mir jetzt nicht unbedingt geben.

So sieht das dann aus, wenn man einigermassen die Einbauposition des Reglers trifft.

Der Regler wird rechts zwischen Kanal und Beplankung geschoben und im linken Bereich mit einem Klettband gesichert. Hält bombenfest.

Auf den nächsten Seiten folgt ein Nachtrag zum Einbau des Reglers:

Nach dem Zusammenkleben des Rumpfes und dem Aufsägen der Kabinenhaube habe ich zwar einen großzügigen Zugang zum Rumpf, jedoch können die Akku-Kabel nur sehr fummelig mit den Regler-Kabeln verbunden werden. Fazit: die Kabel am Regler müssen zum Akku hin verlängert werden.

Dazu am besten ein geeignetes Kabel (hier: 4 mm hochflexibles Hochstromkabel) mit Tesakrepp an einen der Stecker kleben und die Stelle markieren, die die Länge des Zwischenkabels vorgibt.

Diejenigen von euch, die an dieser Stelle die Verlängerung durchführen, haben das Glück am offenen Rumpf arbeiten zu können und ggf. den Regler nochmal ausbauen zu können. Meine Wenigkeit musste am geschlossenen Rumpf löten, ein Trennen der Reglerkabel zum Motor ist recht umständlich. Ging aber mit Condrads dritter Hand sehr gut.

Da die Kabel nur um wenige cm verlängert werden, mache ich mir auch keinen Stress mit der Belastung der Regler-Kondensatoren. Am Twister fliege ich mit 30 cm Verlängerung und das klappt auch.

Mit den verlängerten Kabeln kann man jetzt einen passenden Bogen im Rumpf legen und kommt genau auf die Akku-Buchsen. Sehr schön.

Zum Lösen der Klettverbindungen und zu deren vorübergehenden „Deaktivierung“, verwende ich ein passend zugeschnittenes Stück dicker Plastikfolie. Stückweise in die Klettverbindung schieben. Schon löst sich diese fast von alleine.

Soweit zum Thema „Regler einbauen“.

Regler vorbereiten

So... zum Osterausklang noch ein wenig Elektronik: Regler.

Der Regler macht einen sehr chinesischen Eindruck. Von Kühlplatten unter einem Schrumpfschlauch halte ich gar nichts.

Deswegen werden beidseitig Kühlkörper angebaut. Hinweis: Die Motorkabel wurden nachträglich verlängert (siehe weiter oben), d.h. dies ist nicht der endgültige Zustand.

Zunächst die Kühlplatte mit ordentlich Reserve zum Schrumpfschlauch freilegen.

Kühlkörper aufkleben.

Habe nur sehr wenig Kleber an den Ecken angebracht um zwischen den beiden Metallen mehr oder weniger direkten Kontakt herzustellen. Hab auch ein wenig Kupferpaste dazwischen gegeben.

Das gleiche mit der gegenüberliegenden Reglerseite.

Achtung: ich gehe davon aus, daß durch diesen Eingriff die Garantie hinüber ist. Natürlich hab ich den Regler vorher ausprobiert.

Kurz eingepasst ...

... dann die äusseren Rippen dick mit Edding eingerieben und ein Abdruck auf dem Balsa erstellt. Dort wird der Kühlkörper später anliegen.

Der alte Trick: die Ecken der projezierten Fläche durchstechen ...

... und anzeichnen.

Wer sich frägt was das wird: ein Lufteinlass, grob dem NACA – Einlass nachempfunden. Und nein, es soll nur gut aussehen und ein wenig Wind durchwehen. Die Geschichte mit abfallendem inneren Boden eines echten NACA-Einlaufs wollte ich mir jetzt nicht unbedingt geben.

So sieht das dann aus, wenn man einigermassen die Einbauposition des Reglers trifft.

Der Regler wird rechts zwischen Kanal und Beplankung geschoben und im linken Bereich mit einem Klettband gesichert. Hält bombenfest.

Auf den nächsten Seiten folgt ein Nachtrag zum Einbau des Reglers:

Nach dem Zusammenkleben des Rumpfes und dem Aufsägen der Kabinenhaube habe ich zwar einen großzügigen Zugang zum Rumpf, jedoch können die Akku-Kabel nur sehr fummelig mit den Regler-Kabeln verbunden werden. Fazit: die Kabel am Regler müssen zum Akku hin verlängert werden.

Dazu am besten ein geeignetes Kabel (hier: 4 mm hochflexibles Hochstromkabel) mit Tesakrepp an einen der Stecker kleben und die Stelle markieren, die die Länge des Zwischenkabels vorgibt.

Diejenigen von euch, die an dieser Stelle die Verlängerung durchführen, haben das Glück am offenen Rumpf arbeiten zu können und ggf. den Regler nochmal ausbauen zu können. Meine Wenigkeit musste am geschlossenen Rumpf löten, ein Trennen der Reglerkabel zum Motor ist recht umständlich. Ging aber mit Condrads dritter Hand sehr gut.

Da die Kabel nur um wenige cm verlängert werden, mache ich mir auch keinen Stress mit der Belastung der Regler-Kondensatoren. Am Twister fliege ich mit 30 cm Verlängerung und das klappt auch.

Mit den verlängerten Kabeln kann man jetzt einen passenden Bogen im Rumpf legen und kommt genau auf die Akku-Buchsen. Sehr schön.

Zum Lösen der Klettverbindungen und zu deren vorübergehenden „Deaktivierung“, verwende ich ein passend zugeschnittenes Stück dicker Plastikfolie. Stückweise in die Klettverbindung schieben. Schon löst sich diese fast von alleine.

Soweit zum Thema „Regler einbauen“.

Servos einbauen

Servos einbauen

... weiter geht's mit dem Einbau der Servos.

Doch vorher noch ein Hinweis:

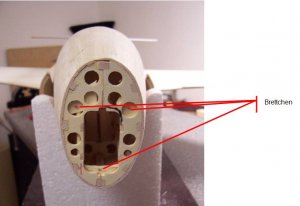

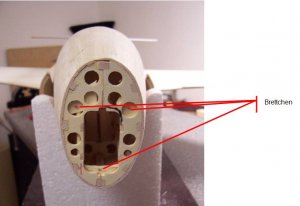

An dieser Stelle würde es nicht schaden, drei Brettchen einzukleben bzw. die Verklebung vorzubereiten. Es handelt sich in diesem Fall um die Brettchen, auf die später die Steckverbinder für die Rumpfspitze aufgeklebt werden. Wenn diese vorbereitet und geklebt werden, solange der Rumpf noch geteilt ist, fällt diese Arbeit leichter.

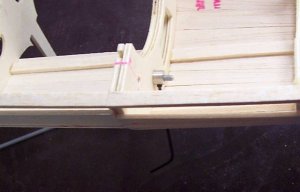

Nachdem der Einbau des Reglers soweit vorbereitet ist und auch die Verlegung der Leitungen zum Impeller beim Einbau der Kanäle berücksichtigt ist, mache ich mich jetzt an die Vorbereitungen für die Bowdenzüge.

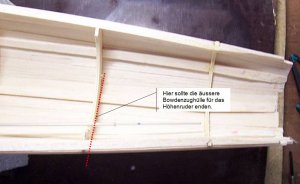

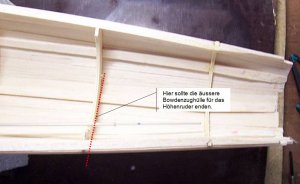

Wo die Bowdenzüge rauskommen sollen um einen möglichst flachen Bogen zu den Rudern zu bekommen hab ich im CAD herausgefunden. Die Positionen werden ausgemessen, markiert und mit dem Dremel vorgefräst. Dann mit einer Rundfeile so nacharbeiten, dass der Bowdenzug ohne große Verklemmung aus dem Rumpf kommt.

Hier sieht man so etwa den Winkel, wenn man zur Hälfte mit der Arbeit fertig ist.

Und so sieht dann das fertige Ergebnis aus.

Da der Rumpf an den Spanten 8 und 8a teilbar werden soll (Danke an Ton für die Überzeugungsarbeit!), muss hier noch weitergearbeitet werden.

Aufgrund zwei linker Hände musste ich leider den schönen orangen Bowdenzug durch einen Ersatz in Klarsicht-Optik austauschen.

Dieser wird zunächst grob an der Trennstelle des Rumpfes markiert und auseinander gesägt. Sauber entgraten und mit einem kegeligen Gegenstand aufweiten!

Ein kleines Sperrholzstückchen mit Bohrung wird die Rolle des Flansches übernehmen.

So weit sollte der Bowdenzuge in etwa in die Spanten stehen.

Das gleiche Plättchen brauchen wir auch für die andere Seite.

Zur Montage der beiden Bowdenzughälften werden sie wieder zusammengebaut...

Und mit Sekundenkleber befestigt (wieder beide Seiten). Fertig.

Der Bowdenzug soll das Höhenruder steuern. Die Anlenkung ist innenliegen zwischen dem letzten und vorletzten Spant. Daher wird hier der Bowdenzug grob gekürzt. Wenn das Höhenruder angebaut wird, wird dieser Bereich wieder zugänglich.

So soll in etwa die Anlenkung aussehen. Die Stange ist als Drehstange zum Einkleben ins Höhenruder gedacht. Dazu später mehr.

Der Bowdenzug wird geklemmt. Die Madenschraube zum Klemmen wird nach aussen befestigt. In den Rumpf wird unter dem Höhenruder ein Loch gebohrt, durch dass die Klemmung geöffnet werden kann. Nur so können die Rumpfhälften auseinander genommen werden.

So weit so gut, Fortsetzung folgt

Servos einbauen

... weiter geht's mit dem Einbau der Servos.

Doch vorher noch ein Hinweis:

An dieser Stelle würde es nicht schaden, drei Brettchen einzukleben bzw. die Verklebung vorzubereiten. Es handelt sich in diesem Fall um die Brettchen, auf die später die Steckverbinder für die Rumpfspitze aufgeklebt werden. Wenn diese vorbereitet und geklebt werden, solange der Rumpf noch geteilt ist, fällt diese Arbeit leichter.

Nachdem der Einbau des Reglers soweit vorbereitet ist und auch die Verlegung der Leitungen zum Impeller beim Einbau der Kanäle berücksichtigt ist, mache ich mich jetzt an die Vorbereitungen für die Bowdenzüge.

Wo die Bowdenzüge rauskommen sollen um einen möglichst flachen Bogen zu den Rudern zu bekommen hab ich im CAD herausgefunden. Die Positionen werden ausgemessen, markiert und mit dem Dremel vorgefräst. Dann mit einer Rundfeile so nacharbeiten, dass der Bowdenzug ohne große Verklemmung aus dem Rumpf kommt.

Hier sieht man so etwa den Winkel, wenn man zur Hälfte mit der Arbeit fertig ist.

Und so sieht dann das fertige Ergebnis aus.

Da der Rumpf an den Spanten 8 und 8a teilbar werden soll (Danke an Ton für die Überzeugungsarbeit!), muss hier noch weitergearbeitet werden.

Aufgrund zwei linker Hände musste ich leider den schönen orangen Bowdenzug durch einen Ersatz in Klarsicht-Optik austauschen.

Dieser wird zunächst grob an der Trennstelle des Rumpfes markiert und auseinander gesägt. Sauber entgraten und mit einem kegeligen Gegenstand aufweiten!

Ein kleines Sperrholzstückchen mit Bohrung wird die Rolle des Flansches übernehmen.

So weit sollte der Bowdenzuge in etwa in die Spanten stehen.

Das gleiche Plättchen brauchen wir auch für die andere Seite.

Zur Montage der beiden Bowdenzughälften werden sie wieder zusammengebaut...

Und mit Sekundenkleber befestigt (wieder beide Seiten). Fertig.

Der Bowdenzug soll das Höhenruder steuern. Die Anlenkung ist innenliegen zwischen dem letzten und vorletzten Spant. Daher wird hier der Bowdenzug grob gekürzt. Wenn das Höhenruder angebaut wird, wird dieser Bereich wieder zugänglich.

So soll in etwa die Anlenkung aussehen. Die Stange ist als Drehstange zum Einkleben ins Höhenruder gedacht. Dazu später mehr.

Der Bowdenzug wird geklemmt. Die Madenschraube zum Klemmen wird nach aussen befestigt. In den Rumpf wird unter dem Höhenruder ein Loch gebohrt, durch dass die Klemmung geöffnet werden kann. Nur so können die Rumpfhälften auseinander genommen werden.

So weit so gut, Fortsetzung folgt

Hermann2349

User

Hi Tobias

Also mit Holz und Leim kannst ja ganz gut umgehen,aber bei der Elektrik solltest mal einen Crash-Kurs belegen.(vielleicht bei mir).

Gruss Hermann

Also mit Holz und Leim kannst ja ganz gut umgehen,aber bei der Elektrik solltest mal einen Crash-Kurs belegen.(vielleicht bei mir).

Gruss Hermann

...

Das hab ich auch schon von anderer Stelle gehört.

Ich mach das immer so: alles zusammenschweissen - ähh zusammenlöten, dann vorne den Akku einstecken und wenn nach 10 Sekunden nichts knallt, raucht oder von alleine anfängt sich zu drehen freuts mich.

Danach mach ich mir dann Gedanken, wie ich den Kabelsalat in den Griff bekommen.

Hatte übrigens schon ein schönes Erlebnis am Heli: alle Kabel schön parallel verlegt und mit Spiralkabel gebündelt sowie mit Kabelbinder am Chassis festgemacht. Und siehe da: mit 35 MHz Störungen. Danach sah der Heli wieder wie ein Konfettihaufen aus - die Elektrik hat funktioniert.

Bin gespannt, was dabei Deine Kursinhalte sind.

Gruß

Tobias

Das hab ich auch schon von anderer Stelle gehört.

Ich mach das immer so: alles zusammenschweissen - ähh zusammenlöten, dann vorne den Akku einstecken und wenn nach 10 Sekunden nichts knallt, raucht oder von alleine anfängt sich zu drehen freuts mich.

Danach mach ich mir dann Gedanken, wie ich den Kabelsalat in den Griff bekommen.

Hatte übrigens schon ein schönes Erlebnis am Heli: alle Kabel schön parallel verlegt und mit Spiralkabel gebündelt sowie mit Kabelbinder am Chassis festgemacht. Und siehe da: mit 35 MHz Störungen. Danach sah der Heli wieder wie ein Konfettihaufen aus - die Elektrik hat funktioniert.

Bin gespannt, was dabei Deine Kursinhalte sind.

Gruß

Tobias

Nachtrag Höhenruder - Anlenkung

Nachtrag Höhenruder - Anlenkung

Hi Forum,

bevor es hier mit dem Baubericht weitergeht ein Nachtrag zum Thema Höhenruder - Anlenkung:

Im Nachhinein hat sich herausgestellt dass die Klemmverbindung in ihrer Verschraubung Spiel hat. Ein wenig Spiel muss sein, da sich der Klemmkörper in der Ruderhorn-Bohrung drehen muss. Aber wie bekommt man das Spiel richtig eingestellt?

In meinem Fall musste ich hinter den Klemmkörper über den 2,5 mm Bolzen noch eine M3-Scheibe legen. Die war aber um weniges zu dick. Also musste die Scheibe in der Dicke abgeschliffen werden. Das geht ganz gut zwischen zwei Schleifbrettchen. Ist aber trotdzem eine große Fuddelei. Jetzt ist die Klemmverbindung nahezu spielfrei.

Ein weiteres Problem: die Verschraubung des Klemmkörpers auf das Ruderhorn muss „für die Ewigkeit“ sein. Einmal das Höhenruder aufgeklebt, ist diese Stelle nicht mehr erreichbar. Also: Kontermutter und reichlich Loctite drauf.

Allen Nachbauern kann ich nur empfehlen: Anlenkung wie am Querruder. Solide Gabelköpfe und gut ists. Das Ablängen der Bowdenzüge auf die richtige Länge kann jedenfalls noch sehr bequem vor dem Aufsetzen des Höhenruders gemacht werden – siehe später.

Nachtrag Höhenruder - Anlenkung

Hi Forum,

bevor es hier mit dem Baubericht weitergeht ein Nachtrag zum Thema Höhenruder - Anlenkung:

Im Nachhinein hat sich herausgestellt dass die Klemmverbindung in ihrer Verschraubung Spiel hat. Ein wenig Spiel muss sein, da sich der Klemmkörper in der Ruderhorn-Bohrung drehen muss. Aber wie bekommt man das Spiel richtig eingestellt?

In meinem Fall musste ich hinter den Klemmkörper über den 2,5 mm Bolzen noch eine M3-Scheibe legen. Die war aber um weniges zu dick. Also musste die Scheibe in der Dicke abgeschliffen werden. Das geht ganz gut zwischen zwei Schleifbrettchen. Ist aber trotdzem eine große Fuddelei. Jetzt ist die Klemmverbindung nahezu spielfrei.

Ein weiteres Problem: die Verschraubung des Klemmkörpers auf das Ruderhorn muss „für die Ewigkeit“ sein. Einmal das Höhenruder aufgeklebt, ist diese Stelle nicht mehr erreichbar. Also: Kontermutter und reichlich Loctite drauf.

Allen Nachbauern kann ich nur empfehlen: Anlenkung wie am Querruder. Solide Gabelköpfe und gut ists. Das Ablängen der Bowdenzüge auf die richtige Länge kann jedenfalls noch sehr bequem vor dem Aufsetzen des Höhenruders gemacht werden – siehe später.

Empfänger einbauen

Empfänger einbauen

... weiter geht's mit dem Einbau des Empfängers.

Wollte die P-80 erst mit einem 35 MHz-Empfänger betreiben, bin dann aber aufgrund kostspieliger Störungen beim Heli-Fliegen auf 2.4 GHz umgestiegen und seitdem glücklich unterwegs. Deswegen kann ich hier kurz den Einbau beider Systeme beschreiben:

Zur Befestigung: Klettband darf natürlich nicht fehlen. Hier zweifarbige Resteverwertung, aufgeklebt auf zwei Balsabrettchen.

So hätte ich früher einen Empfänger verpackt (hier ein SMC16). Meiner Meinung nach (und damit stehe ich nicht alleine da) braucht es für einen Impeller keine schwingungsisolierten Empfänger. Ich glaube eher, daß das tödlich für den Empfänger sein kann, da er recht gut temperaturisoliert ist und prima abrauchen kann. Daher bleibt mein Spektrum AR500 nackt.

Hier der Einbau eines Spektrum AR500 Empfängers:

Der AR500 - Empfänger sitzt hinter dem Einlaufkanal und wird an der oberen Seite mit einem (schwarzen) Klettband gehalten. Hält bombenfest. Die kurze Antenne zeigt in Richtung Fan. Die lange vordere möchte ich wie in der Anleitung des AR500 gefordert 90° versetzt dazu legen.

Dazu biege ich mir ein Bowdenzugrohr um 90° (am besten mit einem Heissluftfön nachhelfen). Und schleife mit einer Rundfeile ein Balsaleistchen an.

Das ganze wird dann in den Rumpf eingeklebt...

... und am vorderen Spant ebenfalls verklebt.

Die zweite lange Antenne kann dann sehr bequem eingeschoben werden, sitzt sicher in ihrem Röhrchen und bildet mit der kurzen Antenne einen rechten Winkel.

Nach diversen Rückmeldungen aus den Foren ist es nicht notwendig, die Antenne aus dem Rumpf zu führen (ist kein CFK / Kohlefaser – Rumpf).

Soweit zum AR500 Speck-drum Empfänger.

Empfänger einbauen

... weiter geht's mit dem Einbau des Empfängers.

Wollte die P-80 erst mit einem 35 MHz-Empfänger betreiben, bin dann aber aufgrund kostspieliger Störungen beim Heli-Fliegen auf 2.4 GHz umgestiegen und seitdem glücklich unterwegs. Deswegen kann ich hier kurz den Einbau beider Systeme beschreiben:

Zur Befestigung: Klettband darf natürlich nicht fehlen. Hier zweifarbige Resteverwertung, aufgeklebt auf zwei Balsabrettchen.

So hätte ich früher einen Empfänger verpackt (hier ein SMC16). Meiner Meinung nach (und damit stehe ich nicht alleine da) braucht es für einen Impeller keine schwingungsisolierten Empfänger. Ich glaube eher, daß das tödlich für den Empfänger sein kann, da er recht gut temperaturisoliert ist und prima abrauchen kann. Daher bleibt mein Spektrum AR500 nackt.

Hier der Einbau eines Spektrum AR500 Empfängers:

Der AR500 - Empfänger sitzt hinter dem Einlaufkanal und wird an der oberen Seite mit einem (schwarzen) Klettband gehalten. Hält bombenfest. Die kurze Antenne zeigt in Richtung Fan. Die lange vordere möchte ich wie in der Anleitung des AR500 gefordert 90° versetzt dazu legen.

Dazu biege ich mir ein Bowdenzugrohr um 90° (am besten mit einem Heissluftfön nachhelfen). Und schleife mit einer Rundfeile ein Balsaleistchen an.

Das ganze wird dann in den Rumpf eingeklebt...

... und am vorderen Spant ebenfalls verklebt.

Die zweite lange Antenne kann dann sehr bequem eingeschoben werden, sitzt sicher in ihrem Röhrchen und bildet mit der kurzen Antenne einen rechten Winkel.

Nach diversen Rückmeldungen aus den Foren ist es nicht notwendig, die Antenne aus dem Rumpf zu führen (ist kein CFK / Kohlefaser – Rumpf).

Soweit zum AR500 Speck-drum Empfänger.

35 MHz - Empfänger

35 MHz - Empfänger

Für den SMC16 mit seiner 1 m langen Antenne ist die Antennenführung aufwändiger. Die Antenne soll als Stabantenne aus dem Rumpf geführt werden.

Dazu wird ein dickeres Balsaklötzchen zurechtgesägt ...

... und die Antenne eingefädelt. Ein kleiner Umweg über die vorderen Spanten schadet nicht.

Damit die Antenne am Platz bleibt, wird ein geschlitztes Röhrchen an einen Spant geklebt. Die Antenne kann so „eingeclipst“ werden.

Der Empfänger wird an ein Haltebrettchen mit Klettband befestigt. Fertig.

35 MHz - Empfänger

Für den SMC16 mit seiner 1 m langen Antenne ist die Antennenführung aufwändiger. Die Antenne soll als Stabantenne aus dem Rumpf geführt werden.

Dazu wird ein dickeres Balsaklötzchen zurechtgesägt ...

... und die Antenne eingefädelt. Ein kleiner Umweg über die vorderen Spanten schadet nicht.

Damit die Antenne am Platz bleibt, wird ein geschlitztes Röhrchen an einen Spant geklebt. Die Antenne kann so „eingeclipst“ werden.

Der Empfänger wird an ein Haltebrettchen mit Klettband befestigt. Fertig.

Servoeinbau

Servoeinbau

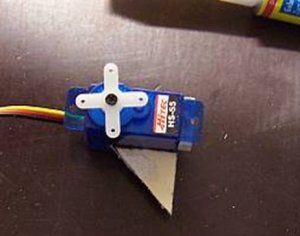

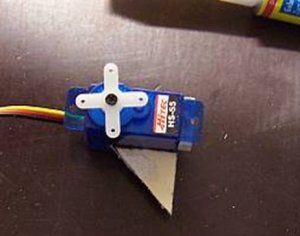

Weiter gehts mit dem Servoeinbau. Da ich neben dem Höhenruder auch das Seitenruder anlenken will, brauche ich zwei davon.

Via CAD habe ich eine passende Einbauweise herausgearbeitet.

Zum Einbau wird seitlich an das Servo ein Dreieck aus Sperrholz geklebt. Das hier gezeigte HS-55 habe ich durch ein kräftigeres BMS 380 Servo von Conrad ersetzt. Im Nachhinein hätte ich mir aber ein Servo von Futaba, Graupner oder aber ein stärkeres Hitec (z.B. HS 65 oder 81) gegönnt. Ggf mit Metallgetriebe. Naja, wird schon halten. Zusätzliches Problem des Conrad-Servos: es versteht sich nicht so gut mit dem AR500 – bis jetzt hatte ich einige unerklärliche Verstellungen der Servomitte zu beklagen. Macht Spaß beim Fliegen, wenn sich die Servomitte urplötzlich um 3 mm verschiebt.

Ausserdem schadet es gar nicht, das Servo vor dem Ankleben irgendwelcher Halteklötze mit Schrumpfschlauch zu umschliessen. Erleichtert den Austausch, falls der mal notwendig wird.

Das Servohorn habe ich mit einem passenden Bohrer aufgebohrt um den Gabelkopf einhängen zu können.

Der Bohrer kommt wieder aus dem Zoll-Bohrer-Set.

Das Servo wird am Gehäuse und am Sperrholzdreieck an den Spant geklebt.

Das Sperrholz-Dreieck schliesst genau mit dem Fensterausschnitt des Spants ab.

Ein Servotester hilft auch hier.

Nachtrag: In diesem Zustand ist es sinnvoll, das Servo auf Mitte zu stellen (als hier 1.5) und am Ende des Bodenzug, dort wo der Zug aus seinem Rohr austritt, eine Markierung zu machen. Später, wenn die Ruder aufgeklebt werden, ist das Servo ohne weiteres nicht zugänglich. Und deshalb ist es dann hilfreich zu sehen, ob das Servo noch auf Mitte steht oder sich während der dazwischenliegenden Bauphase verstellt hat.

Soweit zum Einbau des Höhenruder bzw. Seitenruder - Servos.

Servoeinbau

Weiter gehts mit dem Servoeinbau. Da ich neben dem Höhenruder auch das Seitenruder anlenken will, brauche ich zwei davon.

Via CAD habe ich eine passende Einbauweise herausgearbeitet.

Zum Einbau wird seitlich an das Servo ein Dreieck aus Sperrholz geklebt. Das hier gezeigte HS-55 habe ich durch ein kräftigeres BMS 380 Servo von Conrad ersetzt. Im Nachhinein hätte ich mir aber ein Servo von Futaba, Graupner oder aber ein stärkeres Hitec (z.B. HS 65 oder 81) gegönnt. Ggf mit Metallgetriebe. Naja, wird schon halten. Zusätzliches Problem des Conrad-Servos: es versteht sich nicht so gut mit dem AR500 – bis jetzt hatte ich einige unerklärliche Verstellungen der Servomitte zu beklagen. Macht Spaß beim Fliegen, wenn sich die Servomitte urplötzlich um 3 mm verschiebt.

Ausserdem schadet es gar nicht, das Servo vor dem Ankleben irgendwelcher Halteklötze mit Schrumpfschlauch zu umschliessen. Erleichtert den Austausch, falls der mal notwendig wird.

Das Servohorn habe ich mit einem passenden Bohrer aufgebohrt um den Gabelkopf einhängen zu können.

Der Bohrer kommt wieder aus dem Zoll-Bohrer-Set.

Das Servo wird am Gehäuse und am Sperrholzdreieck an den Spant geklebt.

Das Sperrholz-Dreieck schliesst genau mit dem Fensterausschnitt des Spants ab.

Ein Servotester hilft auch hier.

Nachtrag: In diesem Zustand ist es sinnvoll, das Servo auf Mitte zu stellen (als hier 1.5) und am Ende des Bodenzug, dort wo der Zug aus seinem Rohr austritt, eine Markierung zu machen. Später, wenn die Ruder aufgeklebt werden, ist das Servo ohne weiteres nicht zugänglich. Und deshalb ist es dann hilfreich zu sehen, ob das Servo noch auf Mitte steht oder sich während der dazwischenliegenden Bauphase verstellt hat.

Soweit zum Einbau des Höhenruder bzw. Seitenruder - Servos.

Rumpfteilung - zwei Wege und Plan C

Rumpfteilung - zwei Wege und Plan C

... nachdem der Einbau der Servos und Empfänger ein schöner Sonntagsspaziergang waren, wird es jetzt richtig lustig.

Es gibt laut Plan zwei Möglichkeiten den Rumpf zu teilen. Die Stellring-Methode, wie sie ursprünglich von Offshore konzipiert wurde und die Bajonett-Methode von RBC. Die RBC-Lösung hätte den Einbau der Servos im Heck bedingt. Wollte ich nicht wegen Hecklastigkeit. Also habe ich die Stellring-Methode umgesetzt und schlechte Erfahrungen damit gemacht. Vor allem das Trennen des Rumpfes bringt einen mit der Stellring-Methode zur Weißglut.

Schliesslich ist es ganz ein anderes Verfahren geworden. Offshore- und meine endgültige Lösung stelle ich im Folgenden vor.

Stellring-Methode nach Offshore:

Das Prinzip: vier Schrauben werden in den vorderen Spant fest eingeklebt. Die Stellringe kleben am hinteren Spant. Die Madenschrauben klemmen die Schrauben und halten so die beiden Spanten zusammen. Die Madenschrauben sind nach aussen gedreht und können mit einigem Gefummel im zusammengebauten Zustand mit einem Inbus-Schlüssel gefunden und geöffnet werden. Dann ist die Trennstelle frei.

Stellringe waren keine im Bausatz dabei. Habe lagerhaltige aus meiner Werkstatt genommen. Hätte ich nochmal die Wahl, würde ich keine mit 2 mm Bohrung nehmen und aufbohren sondern gleich 3 mm Stellringe verwenden.

Hier mal ein Stellring zum Test montiert. Vor dem Loschrauben der Mutter müssen die Spanten mit Leimklemmen zusammengedrückt werden. Sonst fallen die Distanzscheiben zwischen den Spanten beim Lösen der Mutter nach unten heraus. Die Bohrung für den Inbus-Schlüssel zum Öffnen des Stellringes von aussen grob anzeichnen (grüner Punkt)...

...und mit einer Nadel auf die Aussenseite übertragen.

Hier ein 2 mm Bohrer. Das reicht gerade so für den Inbusschlüssel. Damit kann von aussen die Klemmung des Stellrings gelöst werden.

So sieht das dann aus. Wenn die Madenschraube gut erreichbar ist, kann der Stellring mit Sekundenkleber fixiert werden.

Auch hier gilt: Leimklemmen verwenden, sonst fallen die Distanzscheiben raus.

Dasselbe für die Schraubenköpfe und Beilagscheiben. Die Köpfe werden auf die Scheiben und diese wiederum auf den Spant geklebt. Tip: habe je Hälfte beide Schrauben und Stellringe vor dem Kleben Richtung Trennstelle gedrückt. Also eine Schraube linksherum gegen das Ende der Schraubenbohrung. Die andere Schraube rechtsherum. So bleibt die Steckung spielfrei in Drehrichtung.

Probleme: beim Trennen und Zusammensetzen der Rumpfteile können die Schrauben in den Bohrungen haken. Und richig fest wird es auch nicht mehr. Nachdem dann auch noch einige Ringe ausgebrochen sind ist mir der Kragen geplatzt und es war Zeit für ...

Methode "Direkte Schraubverbindung"

Mein Ziel jetzt: direktes, „festes“ Verschrauben der Hälften. Da ich diese neue Verbindungsart erst nach dem Trennen des Rumpfes durchgeführt habe, zeige ich hier den Aufbau am Beispiel des getrennten Rumpfes. Das Prinzip kann aber auch (und das sogar noch einfacher) an den noch offenen Rumpfhälften durchgeführt werden.

In einem mittleren Wutanfall habe ich nach dem unzumutbaren Trennen der Rumpfhälften mit der Stellringmethode angefangen die alten „Klemmschrauben“ wegzuflexen.

Aber siehe da, kaum die halbe Schraube durch, fiel sie mir entgegen. Scheinbar hab ich die kritische Maximaltemperatur des Epoxys erreicht. So war es ein leichtes alle anderen Schrauben zu lösen. Die Stellringe fallen eh von alleine raus.

Jetzt kann mit der neuen Lösung begonnen werden. Bitte hier nicht von den Fotos irritieren lassen. Die stammen aus einer späteren Bauphase.

Zunächst neue Schraubenlöcher bohren. Etwas weiter aussen an der Trennstelle. Etwa dort, wo jetzt im Bild die Schrauben und Muttern zu sehen sind.

Ruhig Übermass für die Löcher verwenden. Also 3,5 mm für M3-Schrauben.

Dann in der Verlängerung des Loches einen Schlitz in die Beplankung bringen. Vorgehensweise wie bei der Bodwenzugverlegung für das Seitenruder.

Der Inbusschlüssel soll am besten dann, wenn er auf dem Schlitz anliegt, genau zur Schraube reichen. Das erspart später das „Suchen“ der richtigen Position.

Hab hier zum Testen eine Schraube M3 mit einer Mutter festgeschraubt.

Die fertige hintere Hälfte mit Schlitzen und Schrauben. Die Schlitze haben einen schönen Nebeneffekt. Weil sie in der abfallenden Kontur des Rumpfes liegen sollten sie einem Sog unterliegen und somit die Luft aus dem Rumpf ziehen. Das kommt wiederum der Kühlung meines Reglers zugute.

Alle vier Schrauben werden mit Edding dick „lackiert“ und ein Abdruck auf der Gegenseite erzeugt (genau arbeiten!).

Fertig gebohrte Löcher im Gegenstück.

Da ich nicht schon wieder irgendwelche Muttern oder Schraubenköpfe windig ankleben wollte, kommt jetzt ein „anständiges“ Gegenstück zum Einsatz.

Ein Aluplättchen von 2 mm Dicke mit ca. 8 x 12 mm wird mit einem M3-Gewinde versehen (Bohrung 2,5 / Gewindebohrer handelsüblich in jedem Baumarkt).

Die Plättchen sind fertig. An die Schrauben werden zur einfacheren Montage Beilagscheiben geklebt. Die seltsame Form der Plättchen ist bedingt durch die erschwerte Zugänglichkeit des Rumpfes im verklebten Zustand. Nachbauer können die Plättchen an den noch offenen Rumpfhälften viel einfacher anbringen.

Die Schrauben werden wiederum mit wenig Sekundenkleber in die Bohrungen eingeklebt. Das Erleichtert das spätere Anflanschen.

Dieses Verkleben mache ich auch bei jedem weiteren Trennen der Rümpfe, macht das Zusammenfügen wirklich leichter als lose Schrauben.

Die Hälften werden zusammengesteckt und mit Kreppband fixiert.

Nachbauer haben den Vorteil, daß die Hälften ja noch offen sind und sollten hier einfacher zum Ziel kommen.

Das eigentliche Problem: wie bekomme ich die Gewindeplättchen an die richtige Position?

Weil ich die Verschraubung erst nachträglich ändern musste, brauch ich hier einen kleinen Trick: die Plättchen werden an einer kleinen Balsaleiste angeklebt und so an die Schrauben gehalten. Die Schrauben sind festgeklebt und bieten daher ausreichend Widerstand.

Wenn das Plättchen einigermassen anliegt kann der Inbusschlüssel in die Schraube gesteckt werden. Ein leichter Dreh und die Klebestelle löst sich. Dann kann die Schraube in das Plättchen geschraubt werden.

Wenn man diese Arbeiten schon vorher plant und an den offenen Rumpfhälften durchführt, kann man die Bohrungen in beide Spanten gleich fluchtend herstellen und evtl. auch schon die Plättchen einkleben. Ist viel einfacher als am geschlossenen Rumpf.

Fertig. Endlich. 3 Stunden hat mich der Spaß gekostet.

Der Smilie ist ein Zeichen der Freude. Das Klopapier auf dem er geschrieben ist hat auch eine Bedeutung. Ratet mal.

Zu guter letzt wird jetzt jede Verbindung einzeln angelöst (nicht vollständig abschrauben!) und in den entstehenden Spalt zwischen Plättchen und Spant Epoxydharz eingebracht. Danach wieder festziehen. Das sollte die Plättchen auch zukünftig an ihrer Position halten. Jetzt entsteht endlich eine „verschraubte“ Verbindung. Schraubensicherungslack sollte helfen, das selbständige Lösen der Verschraubung zu verhindern. Gibt es ebenfalls in jedem Baumarkt oder z.B. im Online-Handel (Baumarkt: blaue Flasche von Uhu, Online: Loctite 243). Riecht alles gleich und sieht alles gleich aus und ist wohl alles von Loctite.

Das war’s auch schon zur Vorbereitung des Rumpfes auf die Trennung. Ob es funktioniert sehen wir erst nach dem Verkleben der Rumpfhälften.

Rumpfteilung - zwei Wege und Plan C

... nachdem der Einbau der Servos und Empfänger ein schöner Sonntagsspaziergang waren, wird es jetzt richtig lustig.

Es gibt laut Plan zwei Möglichkeiten den Rumpf zu teilen. Die Stellring-Methode, wie sie ursprünglich von Offshore konzipiert wurde und die Bajonett-Methode von RBC. Die RBC-Lösung hätte den Einbau der Servos im Heck bedingt. Wollte ich nicht wegen Hecklastigkeit. Also habe ich die Stellring-Methode umgesetzt und schlechte Erfahrungen damit gemacht. Vor allem das Trennen des Rumpfes bringt einen mit der Stellring-Methode zur Weißglut.

Schliesslich ist es ganz ein anderes Verfahren geworden. Offshore- und meine endgültige Lösung stelle ich im Folgenden vor.

Stellring-Methode nach Offshore:

Das Prinzip: vier Schrauben werden in den vorderen Spant fest eingeklebt. Die Stellringe kleben am hinteren Spant. Die Madenschrauben klemmen die Schrauben und halten so die beiden Spanten zusammen. Die Madenschrauben sind nach aussen gedreht und können mit einigem Gefummel im zusammengebauten Zustand mit einem Inbus-Schlüssel gefunden und geöffnet werden. Dann ist die Trennstelle frei.

Stellringe waren keine im Bausatz dabei. Habe lagerhaltige aus meiner Werkstatt genommen. Hätte ich nochmal die Wahl, würde ich keine mit 2 mm Bohrung nehmen und aufbohren sondern gleich 3 mm Stellringe verwenden.

Hier mal ein Stellring zum Test montiert. Vor dem Loschrauben der Mutter müssen die Spanten mit Leimklemmen zusammengedrückt werden. Sonst fallen die Distanzscheiben zwischen den Spanten beim Lösen der Mutter nach unten heraus. Die Bohrung für den Inbus-Schlüssel zum Öffnen des Stellringes von aussen grob anzeichnen (grüner Punkt)...

...und mit einer Nadel auf die Aussenseite übertragen.

Hier ein 2 mm Bohrer. Das reicht gerade so für den Inbusschlüssel. Damit kann von aussen die Klemmung des Stellrings gelöst werden.

So sieht das dann aus. Wenn die Madenschraube gut erreichbar ist, kann der Stellring mit Sekundenkleber fixiert werden.

Auch hier gilt: Leimklemmen verwenden, sonst fallen die Distanzscheiben raus.

Dasselbe für die Schraubenköpfe und Beilagscheiben. Die Köpfe werden auf die Scheiben und diese wiederum auf den Spant geklebt. Tip: habe je Hälfte beide Schrauben und Stellringe vor dem Kleben Richtung Trennstelle gedrückt. Also eine Schraube linksherum gegen das Ende der Schraubenbohrung. Die andere Schraube rechtsherum. So bleibt die Steckung spielfrei in Drehrichtung.

Probleme: beim Trennen und Zusammensetzen der Rumpfteile können die Schrauben in den Bohrungen haken. Und richig fest wird es auch nicht mehr. Nachdem dann auch noch einige Ringe ausgebrochen sind ist mir der Kragen geplatzt und es war Zeit für ...

Methode "Direkte Schraubverbindung"

Mein Ziel jetzt: direktes, „festes“ Verschrauben der Hälften. Da ich diese neue Verbindungsart erst nach dem Trennen des Rumpfes durchgeführt habe, zeige ich hier den Aufbau am Beispiel des getrennten Rumpfes. Das Prinzip kann aber auch (und das sogar noch einfacher) an den noch offenen Rumpfhälften durchgeführt werden.

In einem mittleren Wutanfall habe ich nach dem unzumutbaren Trennen der Rumpfhälften mit der Stellringmethode angefangen die alten „Klemmschrauben“ wegzuflexen.

Aber siehe da, kaum die halbe Schraube durch, fiel sie mir entgegen. Scheinbar hab ich die kritische Maximaltemperatur des Epoxys erreicht. So war es ein leichtes alle anderen Schrauben zu lösen. Die Stellringe fallen eh von alleine raus.

Jetzt kann mit der neuen Lösung begonnen werden. Bitte hier nicht von den Fotos irritieren lassen. Die stammen aus einer späteren Bauphase.

Zunächst neue Schraubenlöcher bohren. Etwas weiter aussen an der Trennstelle. Etwa dort, wo jetzt im Bild die Schrauben und Muttern zu sehen sind.

Ruhig Übermass für die Löcher verwenden. Also 3,5 mm für M3-Schrauben.

Dann in der Verlängerung des Loches einen Schlitz in die Beplankung bringen. Vorgehensweise wie bei der Bodwenzugverlegung für das Seitenruder.

Der Inbusschlüssel soll am besten dann, wenn er auf dem Schlitz anliegt, genau zur Schraube reichen. Das erspart später das „Suchen“ der richtigen Position.

Hab hier zum Testen eine Schraube M3 mit einer Mutter festgeschraubt.

Die fertige hintere Hälfte mit Schlitzen und Schrauben. Die Schlitze haben einen schönen Nebeneffekt. Weil sie in der abfallenden Kontur des Rumpfes liegen sollten sie einem Sog unterliegen und somit die Luft aus dem Rumpf ziehen. Das kommt wiederum der Kühlung meines Reglers zugute.

Alle vier Schrauben werden mit Edding dick „lackiert“ und ein Abdruck auf der Gegenseite erzeugt (genau arbeiten!).

Fertig gebohrte Löcher im Gegenstück.

Da ich nicht schon wieder irgendwelche Muttern oder Schraubenköpfe windig ankleben wollte, kommt jetzt ein „anständiges“ Gegenstück zum Einsatz.

Ein Aluplättchen von 2 mm Dicke mit ca. 8 x 12 mm wird mit einem M3-Gewinde versehen (Bohrung 2,5 / Gewindebohrer handelsüblich in jedem Baumarkt).

Die Plättchen sind fertig. An die Schrauben werden zur einfacheren Montage Beilagscheiben geklebt. Die seltsame Form der Plättchen ist bedingt durch die erschwerte Zugänglichkeit des Rumpfes im verklebten Zustand. Nachbauer können die Plättchen an den noch offenen Rumpfhälften viel einfacher anbringen.

Die Schrauben werden wiederum mit wenig Sekundenkleber in die Bohrungen eingeklebt. Das Erleichtert das spätere Anflanschen.

Dieses Verkleben mache ich auch bei jedem weiteren Trennen der Rümpfe, macht das Zusammenfügen wirklich leichter als lose Schrauben.

Die Hälften werden zusammengesteckt und mit Kreppband fixiert.

Nachbauer haben den Vorteil, daß die Hälften ja noch offen sind und sollten hier einfacher zum Ziel kommen.

Das eigentliche Problem: wie bekomme ich die Gewindeplättchen an die richtige Position?

Weil ich die Verschraubung erst nachträglich ändern musste, brauch ich hier einen kleinen Trick: die Plättchen werden an einer kleinen Balsaleiste angeklebt und so an die Schrauben gehalten. Die Schrauben sind festgeklebt und bieten daher ausreichend Widerstand.

Wenn das Plättchen einigermassen anliegt kann der Inbusschlüssel in die Schraube gesteckt werden. Ein leichter Dreh und die Klebestelle löst sich. Dann kann die Schraube in das Plättchen geschraubt werden.

Wenn man diese Arbeiten schon vorher plant und an den offenen Rumpfhälften durchführt, kann man die Bohrungen in beide Spanten gleich fluchtend herstellen und evtl. auch schon die Plättchen einkleben. Ist viel einfacher als am geschlossenen Rumpf.

Fertig. Endlich. 3 Stunden hat mich der Spaß gekostet.

Der Smilie ist ein Zeichen der Freude. Das Klopapier auf dem er geschrieben ist hat auch eine Bedeutung. Ratet mal.

Zu guter letzt wird jetzt jede Verbindung einzeln angelöst (nicht vollständig abschrauben!) und in den entstehenden Spalt zwischen Plättchen und Spant Epoxydharz eingebracht. Danach wieder festziehen. Das sollte die Plättchen auch zukünftig an ihrer Position halten. Jetzt entsteht endlich eine „verschraubte“ Verbindung. Schraubensicherungslack sollte helfen, das selbständige Lösen der Verschraubung zu verhindern. Gibt es ebenfalls in jedem Baumarkt oder z.B. im Online-Handel (Baumarkt: blaue Flasche von Uhu, Online: Loctite 243). Riecht alles gleich und sieht alles gleich aus und ist wohl alles von Loctite.

Das war’s auch schon zur Vorbereitung des Rumpfes auf die Trennung. Ob es funktioniert sehen wir erst nach dem Verkleben der Rumpfhälften.

AldoRebsamen

User

Hallo Tobias

Die P80 ist echter Modellbau. Wird aber ein toller Flieger. Schön wäre wenn es einen Baukasten für 90'er oder 120'er Impeller und Einziehfahrwerk geben würde.

Ich habe meiner P80 eine etwas grössere "Klappe" verpasst. Das Tandem-Triebwerk nach Heino Dittmar mit 2 bald antiken Plettenberg 200/20/6 ist leider leistungsschwach. Ich plane nun einen Schübeler DS26 einzubauen.

Bezüglich Farbgebung bin ich unentschlossen. Eventuell so:

Grüsse Aldo

Die P80 ist echter Modellbau. Wird aber ein toller Flieger. Schön wäre wenn es einen Baukasten für 90'er oder 120'er Impeller und Einziehfahrwerk geben würde.

Ich habe meiner P80 eine etwas grössere "Klappe" verpasst. Das Tandem-Triebwerk nach Heino Dittmar mit 2 bald antiken Plettenberg 200/20/6 ist leider leistungsschwach. Ich plane nun einen Schübeler DS26 einzubauen.

Bezüglich Farbgebung bin ich unentschlossen. Eventuell so:

Grüsse Aldo

Anhänge

P-80 schon Airborne?

P-80 schon Airborne?

Hallo Tobias,

ist Deine P-80 schon »Airborne«?

Halt uns mal wieder auf dem Laufenden.

Bei meiner F-35 stockt es im Moment ein bischen.

Wir haben, soweit ich das noch weiß, zum ungefähr gleichen Zeitpunkt angefangen zu bauen.

Aber im Moment is hat Flug- und kein Bauwetter.

Jedenfalls werkelt der komplette Antrieb schon Probeweise im Twister und wird nach Fertigstellung in die F-35 implantiert.

Der Twister geht damit sehr gut!

Hast Du Erfahrung mit dem Beglasen?

Gruß Tommi-RC

P-80 schon Airborne?

Hallo Tobias,

ist Deine P-80 schon »Airborne«?

Halt uns mal wieder auf dem Laufenden.

Bei meiner F-35 stockt es im Moment ein bischen.

Wir haben, soweit ich das noch weiß, zum ungefähr gleichen Zeitpunkt angefangen zu bauen.

Aber im Moment is hat Flug- und kein Bauwetter.

Jedenfalls werkelt der komplette Antrieb schon Probeweise im Twister und wird nach Fertigstellung in die F-35 implantiert.

Der Twister geht damit sehr gut!

Hast Du Erfahrung mit dem Beglasen?

Gruß Tommi-RC

AldoRebsamen

User

P80-Baubericht Fortsetung?

P80-Baubericht Fortsetung?

Hallo Tobias

Was macht deine P80 von rbc? Ich habe wieder einmal daran gewerkelt und den Antrieb DS26 eingepasst. Jetzt gehts ans Finish.

Grüsse, Aldo

P80-Baubericht Fortsetung?

Hallo Tobias

Was macht deine P80 von rbc? Ich habe wieder einmal daran gewerkelt und den Antrieb DS26 eingepasst. Jetzt gehts ans Finish.

Grüsse, Aldo

Andi Schlempp

User

Fortsetzung???

Fortsetzung???

Ja Hallo!!!

Auf der Suche nach einem schönen Modell für das nächste Projekt bin ich nun auch über die P-80 gestolpert. Und der Bauthread hier macht ja wirklich heiss aufs "nachmachen" und rumtüfteln!!!

Und übrigens: Die Fliesscharniere für die Ruderbefestigung werden in beide Hälften gesteckt. Eine Stecknadel in der Mitte des Scharniers verhindert, dass es zu weit in einem der beiden Schlitze (Ruder/Fläche) verschwindet. Dann wird das Ruder per Hand auf Vollausschlag gestellt und ein/zwei Tropfen dünnflüssiger Sekundenkleber auf das Scharnier. Der Seku läuft dann prima in die beiden Schlitze und das Ruder ist fest! Dann noch ein/zwei Tropfen auf die andere Seite des Scharniers (Flügel umdrehen), nach kurzem Aushärten das Ruder einfach hin- und herbewegen und alles wird gut!!!!

Gruß und bitte den Bericht beenden!!!!!

Andreas

Fortsetzung???

Ja Hallo!!!

Auf der Suche nach einem schönen Modell für das nächste Projekt bin ich nun auch über die P-80 gestolpert. Und der Bauthread hier macht ja wirklich heiss aufs "nachmachen" und rumtüfteln!!!

Und übrigens: Die Fliesscharniere für die Ruderbefestigung werden in beide Hälften gesteckt. Eine Stecknadel in der Mitte des Scharniers verhindert, dass es zu weit in einem der beiden Schlitze (Ruder/Fläche) verschwindet. Dann wird das Ruder per Hand auf Vollausschlag gestellt und ein/zwei Tropfen dünnflüssiger Sekundenkleber auf das Scharnier. Der Seku läuft dann prima in die beiden Schlitze und das Ruder ist fest! Dann noch ein/zwei Tropfen auf die andere Seite des Scharniers (Flügel umdrehen), nach kurzem Aushärten das Ruder einfach hin- und herbewegen und alles wird gut!!!!

Gruß und bitte den Bericht beenden!!!!!

Andreas

Hallo Modellbau-Kollegen,

melde mich zurück im Forum.

Nach einem viel zu kurzen Flugsommer (99% Helifliegen).

Hatte beruflich seit September einiges zu stemmen - konnte mich aber bis Weihnachten so einigermassen freischaufeln (gell, Hermann? ).

).

Zur Zeit bau ich an meinem Heli (Bell 222). Muss nur noch verkabeln und löten.

Meine Lieblingsbeschäftigung (gell, Hermann )...

)...

Danach geht es mit der P-80 weiter...

Die ist zwar schon viel weiter als im Thread beschrieben. Brauche einen gewissen Bau-Vorsprung, um euch keinen Quatsch zu erzählen.

Melde mich mit weiteren Bildern, wenn die P-80 wieder auf der Werkbank liegt.

Gruß

Tobias

melde mich zurück im Forum.

Nach einem viel zu kurzen Flugsommer (99% Helifliegen).

Hatte beruflich seit September einiges zu stemmen - konnte mich aber bis Weihnachten so einigermassen freischaufeln (gell, Hermann?

).

).Zur Zeit bau ich an meinem Heli (Bell 222). Muss nur noch verkabeln und löten.

Meine Lieblingsbeschäftigung (gell, Hermann

)...

)...Danach geht es mit der P-80 weiter...

Die ist zwar schon viel weiter als im Thread beschrieben. Brauche einen gewissen Bau-Vorsprung, um euch keinen Quatsch zu erzählen.

Melde mich mit weiteren Bildern, wenn die P-80 wieder auf der Werkbank liegt.

Gruß

Tobias

Erik Toncar

User

Hallo,

ich hab da mal ne Frage zu der P-80.

Ich habe hier den Bauplan von Heino Dittmar bzw. Offshore vor mir liegen, die Tragfläche wird laut Bauplan aus Styro geschnitten. Für mich sieht es so aus als ob die Tragfläche Schränkung hätte. Kann mir jemand sagen ob die RBC auch Schränkung hat und wenn ja wieviel ?

danke

ich hab da mal ne Frage zu der P-80.

Ich habe hier den Bauplan von Heino Dittmar bzw. Offshore vor mir liegen, die Tragfläche wird laut Bauplan aus Styro geschnitten. Für mich sieht es so aus als ob die Tragfläche Schränkung hätte. Kann mir jemand sagen ob die RBC auch Schränkung hat und wenn ja wieviel ?

danke

Ähnliche Themen

- Antworten

- 5

- Aufrufe

- 3K

- Antworten

- 1

- Aufrufe

- 2K