Querruder anbauen

Querruder anbauen

Nach einigen Rückfragen im Forum und bei Bekannten habe ich mich dazu entschieden, zum Anbau der Querruder keine klassischen Scharniere zu verwenden sondern elastische. Habe meine beim Modellbauhändler direkt gekauft – Kavan CA Scharniere.

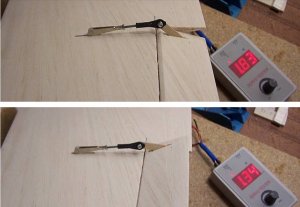

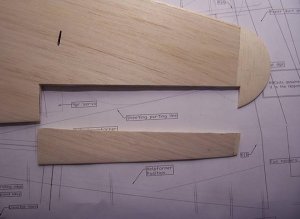

Zuerst ein paar Versuche zum Einbau der Scharniere.

Die Faserplättchen werden in einen Schlitz eingesteckt und mit flüssigem Sekundenkleber verklebt.

Das gefällt mir aus zweierlei Gründen nicht: Wenn der Kleber auf das Scharnier aufgebracht wird, ist es kaum möglich, es bis zur Hälfte in den Schlitz einzuschieben – es wird vorher schon ankleben. Wenn ich das Ruder mit den montieren Scharnieren dann in den Flügel einkleben will – wie bringe ich hier den Kleber auf?

Die Problemlösung habe ich von einem Kollegen aus dem Forum – siehe die folgenden Bilder.

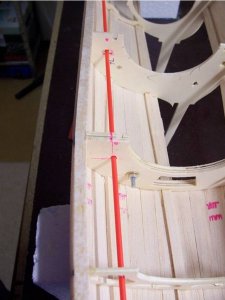

Die Scharniere werden grob aufgelegt. Drei Stück sollten reichen.

Mittellinie des Ruders anreissen (blaue Linie) und Position der Ruder anzeichnen (rosa Linien).

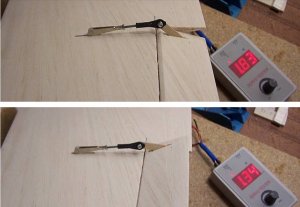

Zuerst werden ein bis zwei Löcher pro Schlitz gebohrt (1,5 mm) um später den Kleber besser einbringen zu können.

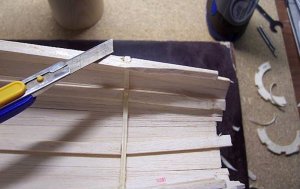

Mit einem Teppichmesser die Schlitze für die Scharniere anbringen. Vorsicht: nicht zu arg drücken, es sollen Schlitze werden und keine zwei separate Ruderhälften. Mit dem Skalpell geht das weniger gut, weil – zumindest meines – viel dicker als das Teppichmesser ist.

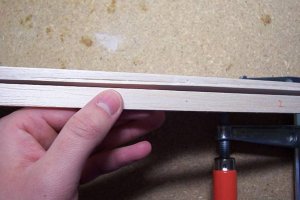

Vor dem Einkleben sollte jetzt noch der Zuschliff des Ruders erfolgen um eine Klappbewegung zu ermöglichen. Also im ca. 30° - Winkel beidseitig anschleifen bis in der Mitte bei den Schlitzen noch ca. 1 mm übrig bleibt.

Jetzt könnten die Scharniere eingeklebt werden. Die Sache wird leichter, wenn man Sekundenkleber – Gel nimmt und die Scharniermitte anzeichnet.

Habe durch hektischen Hin- und Herwackeln die Scharniere wie gewünscht eingeschoben. Wenn sie beim Einschieben einmal zum Stillstand kommen, sind sie sofort fest. Gemütlichere Naturen können natürlich auch mit extra langsamen Sekundenkleber oder Epoxy arbeiten.

Nachtrag: diesen Schritt würde ich im Nachhinein erst nach dem Laminieren der Ruder machen. Für Nachbauer gilt also: hier noch nicht kleben. Das macht das Leben leichter.

Mal probehalber zusammengesteckt. Da das Ruder nicht rechteckig ist, lässt es sich ähnlich wie ein Puzzle-Stück mehr oder weniger von oben montieren. Wenn man das Ruder rechtwinklig zum Flüge hält und die Scharniere um 90° gebogen einschiebt, dann klappt die Montage.

Man kann schon ein bisschen mit dem Ruder spielen. In den Flügel möchte ich es jedoch noch nicht einkleben. Das passiert erst nach der Montage am Flugzeug und nach dem GfK-Laminieren.

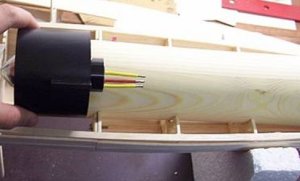

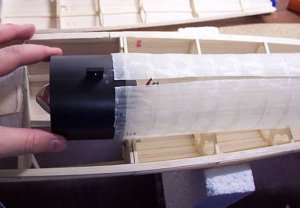

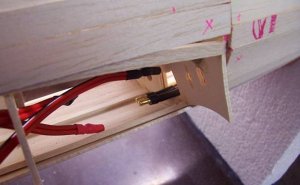

Jetzt werden die Servos eingeklebt. Da ich aufgrund der Baubreite des Servos dieses nicht einschrumpfen kann, bleibt mir nichts anderes übrig als es direkt festzukleben: Mit Klebeband oder Plastikfolie wollte ich nicht arbeiten – wenn es im Sommer mal heiss in der Tragfläche wird, kann sich das lösen.

Nachteil des direkten Festklebens: Wenn irgendwann mal das Servo gewartet oder getauscht werden muss, gibt es eine größere Operation.

Nächstes mal nehme ich ein „echtes“ Flächenservo.

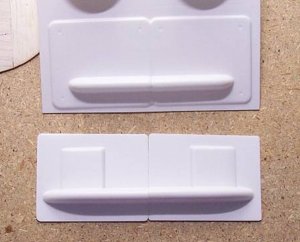

Jetzt muss noch das Ruderhorn am Querruder verklebt werden.

(Der Einfachheit halber kann man das auch erst nach dem Laminieren machen)

Mit einer fast passenden Trennscheibe lässt sich mit dem Dremel ein schöner Schlitz zur Montage in das Ruder fräsen. Vorher natürlich grob anzeichnen.

Etwas Feilen, Probestecken, Schlitz gut mit Epoxy füllen, einkleben.

Habe versucht, das Ruder möglichst flach zu kleben um ein gutes Hebelverhältnis mit viel Ausschlag zu bekommen...

Hat ja ganz gut geklappt.

Die Flügel sind jetzt erstmal soweit fertig.

)

)

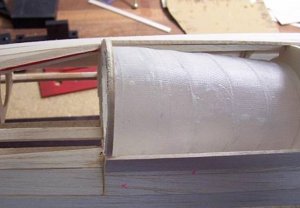

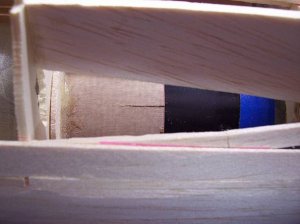

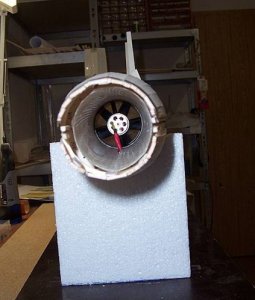

Vor allem das Laminieren von Bauteilen, an denen nichts gerade ist - wie unsere P-80 oder auch deren Einläufe - bereiten Freude ohne Ende.

Vor allem das Laminieren von Bauteilen, an denen nichts gerade ist - wie unsere P-80 oder auch deren Einläufe - bereiten Freude ohne Ende.