Flügel bauen

Flügel bauen

Nachdem jetzt lang genug am Rumpf gebaut wurde, sollten wir der Abwechslung zuliebe die Flügel in Angriff genommen werden.

Hinweis vorab:

Zunächst wird die untere Beplankungslage hergestellt.

Auf dem Plan sind die Umrisse der unteren Beplankung eingezeichnet. Wenn man diese Umrisse so für den Bau verwendet stößt man auf einen Widerspruch in der Anleitung:

Man kann also entweder die Beplankung gleich ca. 5 mm über den Umriss auf dem Plan überstehen lassen oder – so wie in meinem Fall nach Rückfragen in diversen Foren – die Flügelhinterkante nur auf ca. 1 mm herunterschleifen. Hätte ich das Problem an dieser Stelle schon erkannt, hätte ich die untere Beplankung länger gelassen. Ein guter Tip aus einem Forum: man kann für eine stabile scharfe Kante auch noch ein 0.4er Sperrholz entlang der Kante ankleben. So bleibt die Kante auch bei Bodenkontakt noch stabil. Was ich auf keinen Fall mache: wie auf dem Plan beschrieben nachträglich noch 2 mm Leisten ankleben und abschleifen. Den Klebegrat bekommt man nur sehr aufwendig eben. Da kann ich beser mit einer 1 mm Kante leben.

Nach diesem kleinen Auflug geht es jetzt aber wirklich mit dem Flügel los.

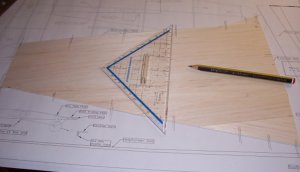

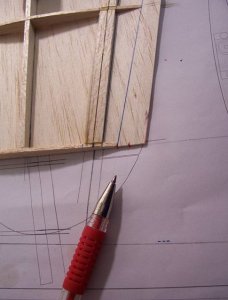

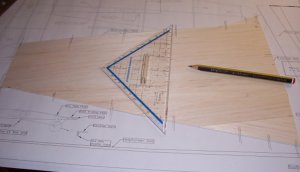

Zunächst die Beplankungs-Grenzen nach aussen verlängern.

Ersten Streifen auflegen und über Verlängerung Schnittkante auf das Holz übertragen.

Hier sieht man die übertragenen Maße besser.

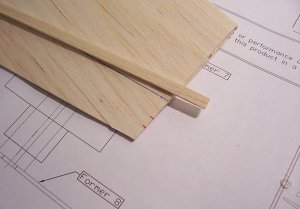

Balsa zuschneiden.

Mit den anderen zwei Teile ebenso verfahren. Knick beachten!

Teile zur Probe auflegen und dann mit Sekundenkleber zusammenkleben.

Hätte beinahe das obere kleine Dreieck vergessen.

Rippenlinien nach aussen verlängern, Beplankung auflegen und auf dem Holz die Lage der Rippen einzeichnen.

Auch den Hauptholm nach aussen erweitern und auf das Balsa übertragen.

Um später keine Fehler zu machen habe ich doppelt und dreifach die Flugrichtung geprüft (das wird ein LINKER Flügel, das Balsaholz ist die Unterseite des Flügels). Beides habe ich auf dem Flügel vermerkt. Es soll Leute geben, die zwei gleiche Flügel gebaut haben ... RÄUSPER.

Zwischendurch kann für später die Unterlage in Form einer keilförmigen Balsaleiste für die Beplankung der Oberseite gemacht werden. Auf dem Flügelplan steht „herunterschleifen“. Funktioniert auch mit dem Teppichmesser im Blue Angels Design

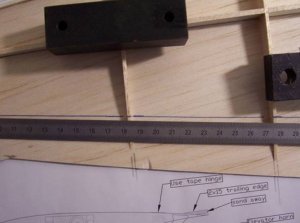

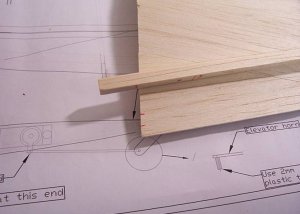

- Höhen anzeichnen

- Stahllineal anlegen und durch eine geeignete Unterlage unterstützen (Unterlage muss die Höhe der Leiste haben, in diesem Fall habe ich zwei Balsabeplankungen verwendet)

- Schnittlinie leicht anritzen

- Schnittlinienverlauf prüfen

- Schnittlinie diesmal etwas stärker ritzen ...

- Nach einigen Schnitten ist die Leiste durch.

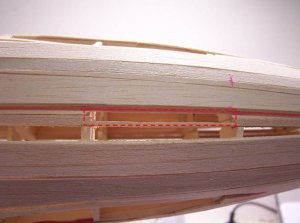

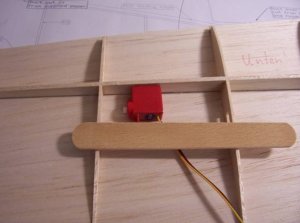

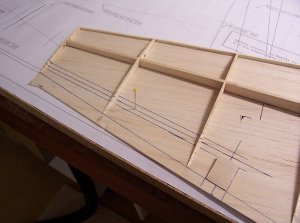

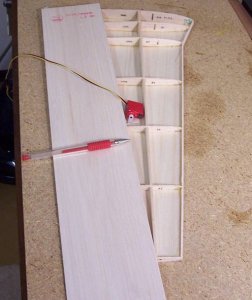

Zuerst wird der Holm aufgeklebt (ich verwende eine Mischung aus Sekundenkleber an einigen Punkten, dazwischen Epoxy).

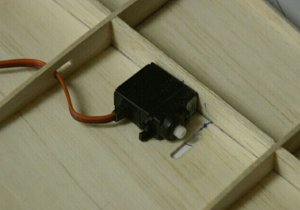

Dann werden die Rippen aufgesetzt, ausgerichtet und aufgeklebt (Sekundenkleber).

Die Klebung erfolgt schrittweise vom Holm aus nach aussen, wobei gut festgedrückt werden muss, damit sich die Beplankung an die Rippe anformt.

Die Klebung wird nach dem Aushärten an den kritischen Stellen mit einer Art Kehlnaht mit Epoxydharz verstärkt, in meinem Fall habe ich die ersten drei Rippen auf diese Weise nachgeklebt.

Die Beplankung sollte satt an der Rippe anliegen – notfalls nachkleben.

An beiden Seiten.

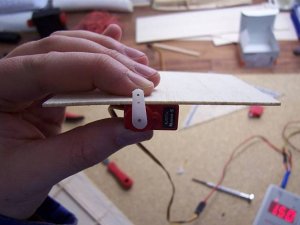

Rippe 1 ist zweiteilig, zum Ankleben des hinteren Stückes hilft ein Stahllineal beim Ausrichten.

Achtung: vor dem Kleben nächste Seite lesen!

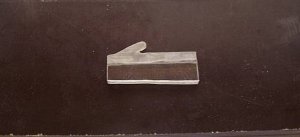

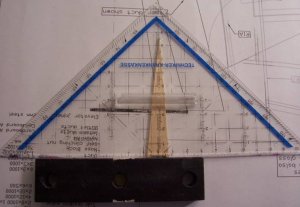

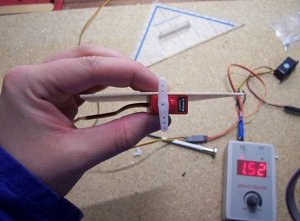

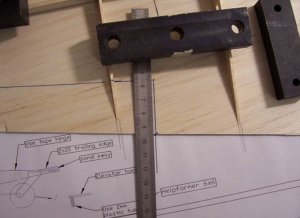

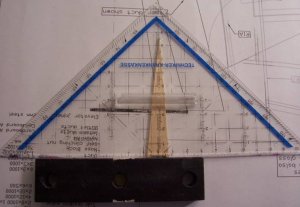

Heimtückisch: auch das hintere Stück der Rippe 1 ist ein Teil des Profiles und oben stärker gewölbt als unten. Mit dem Geodreieck kann diese Wölbung leicht herausgefunden werden. Genies können das auch mit den Augen. Das Geodreieck wird mit der „0“ exakt auf die Mitte an der unteren Stelle der Rippe gelegt. Als Unterstützung dient ein gerader Stahlklotz. Auf der Winkelskala des Geodreiecks ist deutlich zu sehen, dass die Rippe eine lange Seite (links) und eine kurze Seite (rechts) besitzt. Die kurze Seite ist „unten“ und muss auf die Balsabeplankung geklebt werden.

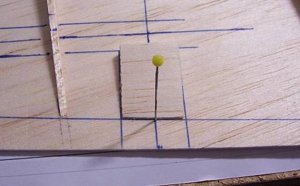

Vergessliche (wie ich), können die untere bzw. obere Seite auch auf der Rippe vermerken.

Fertig.