Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Douglas DC-6: Baubericht

- Ersteller Gast_14961

- Erstellt am

Gast_14961

User gesperrt

Besuch bei den Flying Bulls!

Besuch bei den Flying Bulls!

Leider ist in der letzten Zeit nicht viel an meiner DC-6 passiert. Meine Arbeit hat mich wieder voll überrant und in der verbleibenden wenigen Freizeit nutze ich das Wetter und fliege.

Aaaaber: gestern habe ich einen Tag Urlaub genommen und bin von Sonntag auf Montag in Salzburg gewesen. Ich habe bei den Flying Bulls angefragt, ob ich mir die DC-6 ansehen könnte. Ein Glück, denn sie stand in dem nicht öffentlichen Hangar-8. Ohne weiteres wäre ich nicht hingekommen. So war ich mit dem Technischen Leiter verabredet und konnte in den Werkstatthangar in dem das Objekt der Begierde stand.

Erst einmal muss ich ein Lob an die Flying Bulls loswerden. Die Leidenschaft, mit der dort Flugzeuge und Hubschrauber restauriert, gewartet und geflogen werden ist einzugartig! Hinzu kommt, dass sie unglaublich hilfsbereit waren und mir (fast) jeden Wunsch erfüllt haben (den Wunsch nach einem Testflug mit der DC-6 habe ich nicht geäußert... aber wenn ich es recht bedenke... vielleicht hätte die das auch gemacht - Spaß!).

Also konnte ich mich völlig frei in und um die DC-6 bewegen, hatte Leitern und Maßbänder zur Verfügung und konnte die noch offenen Maße, die ich in Bad Laer nicht nehmen konnte abnehmen:

Mir fehlten die Tiefen der Landeklappen und Querruder. Nur an die Flügelspitze kam ich nicht heran, weil ein kleines Flugzeug direkt darunter stand.

LK innen unten: 116cm

LK innen oben an der Fairing: 96,5cm

LK aussen unten: 76cm

LK aussen oben: 62,5cm

QR innen unten: 97,5cm

QR innen oben: 77cm

Ich habe immer noch nicht aufgegeben, über die Landeklappen-Funktion nachzudenken. Auf meine freundliche Frage, wurde mir die Funktion sämtlicher Ruder demonstriert. Auch die Landeklappen hat man mir mehrfach aus- und eingefahren. So konnte ich mit einer Leiter viele Fotos der Mechanik machen. Auch die Frise-Querruder konnte ich deutlich erkennen.

Ich muss sagen, es war mit dem Auto ein ganz schöner Ritt darunter, aber es hat sich gelohnt! Zu sehen gab es natürlich jede Menge Hubschrauber und Flugzeuge. Besonders angetan hatte es mir die P-38 Lightning. Nach einer 100h Wartung wurden die Motoren getestet (übrigens gegenläufige Propeller). Was für ein Sound!

Hier noch ein paar Details. Insgesamt war die Ausbeute ca. 200 Bilder und 10 Videos.

Teil der Landeklappenmechanik

Landeklappen so groß, wie Scheunentore

Alles am Flugzeug ist wie geleckt. Ein unfassbar guter Zustand. Hier ein Blick auf die Fahrwerksmechanik.

Höhenruder mit vollen Ausschlag nach oben.

Ausschlag des Seitenruders

Besuch bei den Flying Bulls!

Leider ist in der letzten Zeit nicht viel an meiner DC-6 passiert. Meine Arbeit hat mich wieder voll überrant und in der verbleibenden wenigen Freizeit nutze ich das Wetter und fliege.

Aaaaber: gestern habe ich einen Tag Urlaub genommen und bin von Sonntag auf Montag in Salzburg gewesen. Ich habe bei den Flying Bulls angefragt, ob ich mir die DC-6 ansehen könnte. Ein Glück, denn sie stand in dem nicht öffentlichen Hangar-8. Ohne weiteres wäre ich nicht hingekommen. So war ich mit dem Technischen Leiter verabredet und konnte in den Werkstatthangar in dem das Objekt der Begierde stand.

Erst einmal muss ich ein Lob an die Flying Bulls loswerden. Die Leidenschaft, mit der dort Flugzeuge und Hubschrauber restauriert, gewartet und geflogen werden ist einzugartig! Hinzu kommt, dass sie unglaublich hilfsbereit waren und mir (fast) jeden Wunsch erfüllt haben (den Wunsch nach einem Testflug mit der DC-6 habe ich nicht geäußert... aber wenn ich es recht bedenke... vielleicht hätte die das auch gemacht - Spaß!).

Also konnte ich mich völlig frei in und um die DC-6 bewegen, hatte Leitern und Maßbänder zur Verfügung und konnte die noch offenen Maße, die ich in Bad Laer nicht nehmen konnte abnehmen:

Mir fehlten die Tiefen der Landeklappen und Querruder. Nur an die Flügelspitze kam ich nicht heran, weil ein kleines Flugzeug direkt darunter stand.

LK innen unten: 116cm

LK innen oben an der Fairing: 96,5cm

LK aussen unten: 76cm

LK aussen oben: 62,5cm

QR innen unten: 97,5cm

QR innen oben: 77cm

Ich habe immer noch nicht aufgegeben, über die Landeklappen-Funktion nachzudenken. Auf meine freundliche Frage, wurde mir die Funktion sämtlicher Ruder demonstriert. Auch die Landeklappen hat man mir mehrfach aus- und eingefahren. So konnte ich mit einer Leiter viele Fotos der Mechanik machen. Auch die Frise-Querruder konnte ich deutlich erkennen.

Ich muss sagen, es war mit dem Auto ein ganz schöner Ritt darunter, aber es hat sich gelohnt! Zu sehen gab es natürlich jede Menge Hubschrauber und Flugzeuge. Besonders angetan hatte es mir die P-38 Lightning. Nach einer 100h Wartung wurden die Motoren getestet (übrigens gegenläufige Propeller). Was für ein Sound!

Hier noch ein paar Details. Insgesamt war die Ausbeute ca. 200 Bilder und 10 Videos.

Teil der Landeklappenmechanik

Landeklappen so groß, wie Scheunentore

Alles am Flugzeug ist wie geleckt. Ein unfassbar guter Zustand. Hier ein Blick auf die Fahrwerksmechanik.

Höhenruder mit vollen Ausschlag nach oben.

Ausschlag des Seitenruders

Gast_14961

User gesperrt

Erste Teile gebaut!

Erste Teile gebaut!

Nachdem der Sommer nun fast rum ist und die Bauaktivitäten entsprechend eingeschlafen sind, habe ich das stürmische und regnerische Wochenende genutzt und die beiden Fahrwerksbeine des Hauptfahrwerks begonnen. Also die kleine Drehmaschine rausgeholt und losgelegt:

Erst einmal die Stand- und Tauchbeine abgelängt und dann die Laufbuchse und die obere Abdeckung des Standbeins sowie die obere Abdeckung des Tauchbeins gedreht.

Hier sieht man Einzelteile und teilweise bereits gelötete Teile in unterschiedlichen Bearbeitungsstufen:

Das erste Zwischenergebnis (als Größenvergleich ein 9g Servo):

Übrigens: oben im Standbein habe ich ein M2 Gewinde eingearbeitet. Im Deckel des Tauchbeins ist eine 2,5mm Bohrung. Ich werde innen einen Gewindestab einschrauben. Dieser geht in das Tauchbein und wird die Feder auf Spannung halten. Gleichzeitig verhindert er, dass das Bein rausfällt. Das Beste: es ist demontierbar und von aussen sieht man später nichts. Sogar die minimale Tauchtiefe ist justierbar.

Ein Teil, das mit fertigungstechnisch wirklich lange Kopfschmerzen bereitete, ist das Y oben. Zur Erinnerung das Original:

(Quelle: eigene Fotografie)

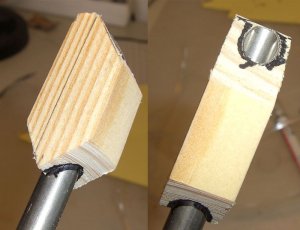

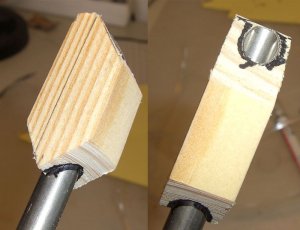

Ich habe die Y-Form aufgezeichnet und mir dann eine Schablone aus Kieferholz gebaut, mit der ich die Schnittkanten auf das Edelstahlrohr übertragen habe:

Dann habe ich die Halterung für die Drehachse mit Übermaß angelötet, die Teile mit dem Tellerschleifer (das Edelstahlrohr mit 0,3mm Wandstärke läßt sich mit dem kleinen 125mm Tellerschleifer von Proxxon perfekt auf Maß bringen. Aber Vorsicht: Finger nicht verbrennen!) auf Maß gebracht und in einer kleinen Vorrichtung fixiert.

Das Roh-Ergebnis. Den Neigungswinkel 16° nach vorn habe ich dann ebenfalls mit dem Tellerschleifer (die Anschlag-Platte ist neigbar und besitzt eine Grad-Skala) genau geschliffen.

Nun noch mit einer kleinen Vorrichtung das Standbein und das Y zusammen gelötet. Zu Beachten war, dass das Messing mit der relativ dicken Wandstärke sehr viel mehr Wärmezufuhr benötigt, als die dünnen Stahlrohre. Aber mit etwas Übung ging das ganz gut.

Die Rohteile:

Ich werde den Knotenpunkt oben noch mit einer Balsa / Epoxy Mischung anformen, damit es nicht so klotzig aussieht.

Als nächstes folgt die Radaufhängung und die Schere (Verdrehsicherung) sowie die nach vorn gehende Strebe (siehe Holzmodell oben).

Aber vor diesem Schritt hatte ich riesige Hemmungen und es ist ganz gut gelungen. Und was wiegt das nun? Jedes Bein mit Tauchbein ca. 35g. Ich habe pro Fahrwerksbein 80g eingeplant. Das erreiche ich auch.

Erste Teile gebaut!

Nachdem der Sommer nun fast rum ist und die Bauaktivitäten entsprechend eingeschlafen sind, habe ich das stürmische und regnerische Wochenende genutzt und die beiden Fahrwerksbeine des Hauptfahrwerks begonnen. Also die kleine Drehmaschine rausgeholt und losgelegt:

Erst einmal die Stand- und Tauchbeine abgelängt und dann die Laufbuchse und die obere Abdeckung des Standbeins sowie die obere Abdeckung des Tauchbeins gedreht.

Hier sieht man Einzelteile und teilweise bereits gelötete Teile in unterschiedlichen Bearbeitungsstufen:

Das erste Zwischenergebnis (als Größenvergleich ein 9g Servo):

Übrigens: oben im Standbein habe ich ein M2 Gewinde eingearbeitet. Im Deckel des Tauchbeins ist eine 2,5mm Bohrung. Ich werde innen einen Gewindestab einschrauben. Dieser geht in das Tauchbein und wird die Feder auf Spannung halten. Gleichzeitig verhindert er, dass das Bein rausfällt. Das Beste: es ist demontierbar und von aussen sieht man später nichts. Sogar die minimale Tauchtiefe ist justierbar.

Ein Teil, das mit fertigungstechnisch wirklich lange Kopfschmerzen bereitete, ist das Y oben. Zur Erinnerung das Original:

(Quelle: eigene Fotografie)

Ich habe die Y-Form aufgezeichnet und mir dann eine Schablone aus Kieferholz gebaut, mit der ich die Schnittkanten auf das Edelstahlrohr übertragen habe:

Dann habe ich die Halterung für die Drehachse mit Übermaß angelötet, die Teile mit dem Tellerschleifer (das Edelstahlrohr mit 0,3mm Wandstärke läßt sich mit dem kleinen 125mm Tellerschleifer von Proxxon perfekt auf Maß bringen. Aber Vorsicht: Finger nicht verbrennen!) auf Maß gebracht und in einer kleinen Vorrichtung fixiert.

Das Roh-Ergebnis. Den Neigungswinkel 16° nach vorn habe ich dann ebenfalls mit dem Tellerschleifer (die Anschlag-Platte ist neigbar und besitzt eine Grad-Skala) genau geschliffen.

Nun noch mit einer kleinen Vorrichtung das Standbein und das Y zusammen gelötet. Zu Beachten war, dass das Messing mit der relativ dicken Wandstärke sehr viel mehr Wärmezufuhr benötigt, als die dünnen Stahlrohre. Aber mit etwas Übung ging das ganz gut.

Die Rohteile:

Ich werde den Knotenpunkt oben noch mit einer Balsa / Epoxy Mischung anformen, damit es nicht so klotzig aussieht.

Als nächstes folgt die Radaufhängung und die Schere (Verdrehsicherung) sowie die nach vorn gehende Strebe (siehe Holzmodell oben).

Aber vor diesem Schritt hatte ich riesige Hemmungen und es ist ganz gut gelungen. Und was wiegt das nun? Jedes Bein mit Tauchbein ca. 35g. Ich habe pro Fahrwerksbein 80g eingeplant. Das erreiche ich auch.

Wie schon viele meiner Vorredner möchte auch ich dir für einen weiteren tollen Baubericht danken! Obwohl erst wenige Teile fertig sind, auch der Bericht über die monatelange Vorarbeit war sehr interessant. Wenn ich die Fahrwerksteile sehe, kriege ich spontan Lust in die Werkstatt zu gehen und auch was zu bauen, obwohl meine Projekte an die Komplexität deiner bei weitem nicht herankommen.

Wie bei der DC-3 auch schon: Hut ab!

LG, Björn

Wie bei der DC-3 auch schon: Hut ab!

LG, Björn

Gast_14961

User gesperrt

Danke für die netten Kommentare. Ich fahre morgen für eineinhalb Wochen in den Urlaub. Vorher noch ein kurzes Update:

Ich habe mir ein mittelgroßes Werkzeug zugelegt , um die Rippen aus dem Holz zu nehmen. Hier ein erstes Ergebnis aus 3. Wahl Holz zum Testen.

, um die Rippen aus dem Holz zu nehmen. Hier ein erstes Ergebnis aus 3. Wahl Holz zum Testen.

Dann habe ich am Fahrwerk weiter gemacht (nicht viel, weil ich in der Zwischenzeit an dem Werkzeug geschraubt habe).

Ich habe die Radaufhängung unten hart gelötet. Die Scheren habe ich testhalber aus Pappelsperrholz gefertigt. Es wird...

Ich habe mir ein mittelgroßes Werkzeug zugelegt

, um die Rippen aus dem Holz zu nehmen. Hier ein erstes Ergebnis aus 3. Wahl Holz zum Testen.

, um die Rippen aus dem Holz zu nehmen. Hier ein erstes Ergebnis aus 3. Wahl Holz zum Testen.

Dann habe ich am Fahrwerk weiter gemacht (nicht viel, weil ich in der Zwischenzeit an dem Werkzeug geschraubt habe).

Ich habe die Radaufhängung unten hart gelötet. Die Scheren habe ich testhalber aus Pappelsperrholz gefertigt. Es wird...

Gast_14961

User gesperrt

Hauptfahrwerk fast fertig

Hauptfahrwerk fast fertig

So, das Hauptfahrwerk ist fast fertig. Damit ist einer der schwierigsten Bauabschnitte schon bald erledigt. Die Holzarbeiten werden sicher leichter von der Hand gehen. Als nächstes kommt das Bugfahrwerk an die Reihe und dann kann ich die Federn bestellen. Passende Federn habe ich leider nicht in meinem Vorrat.

Als nächsten kommen jedoch die Scheren an die Reihe. Die werden aus 3mm Alu gefräst. Bin mal gespannt, ob das hinhaut. Der Dummy ist noch aus Sperrholz, aber man sieht schon, wie es wird.

Nachtrag: hier noch ein Bild vom Original, das ich in Salzburg aufgenommen habe. Eine gewisse Ähnlichkeit ist erkennbar

Übrigens wiegt das Abgebildete Teil ca. 77g. Mit allem drum und dran werde ich dann vielleicht bei 100g landen. Und das inkl. der Räder! Das ist besser, als erwartet.

Hauptfahrwerk fast fertig

So, das Hauptfahrwerk ist fast fertig. Damit ist einer der schwierigsten Bauabschnitte schon bald erledigt. Die Holzarbeiten werden sicher leichter von der Hand gehen. Als nächstes kommt das Bugfahrwerk an die Reihe und dann kann ich die Federn bestellen. Passende Federn habe ich leider nicht in meinem Vorrat.

Als nächsten kommen jedoch die Scheren an die Reihe. Die werden aus 3mm Alu gefräst. Bin mal gespannt, ob das hinhaut. Der Dummy ist noch aus Sperrholz, aber man sieht schon, wie es wird.

Nachtrag: hier noch ein Bild vom Original, das ich in Salzburg aufgenommen habe. Eine gewisse Ähnlichkeit ist erkennbar

Übrigens wiegt das Abgebildete Teil ca. 77g. Mit allem drum und dran werde ich dann vielleicht bei 100g landen. Und das inkl. der Räder! Das ist besser, als erwartet.

Gast_14961

User gesperrt

Gast_14961

User gesperrt

Falls das von Interesse ist, hab ich noch ein paar Bilder des weiteren Fortschritts gemacht.

Die gefrästen Scheren (zweiter Satz):

Hier montiert. Das 9g Servo dient als Größenvergleich. Die Räder haben einen Durchmesser von75mm, das Standrohr einen Durchmesser von 15mm.

Hier eingefedert:

Und wieder ausgefedert.

Alles funktioniert, wie erhofft. Das ist eine riesen Hürde, die ich genommen habe.

Die gefrästen Scheren (zweiter Satz):

Hier montiert. Das 9g Servo dient als Größenvergleich. Die Räder haben einen Durchmesser von75mm, das Standrohr einen Durchmesser von 15mm.

Hier eingefedert:

Und wieder ausgefedert.

Alles funktioniert, wie erhofft. Das ist eine riesen Hürde, die ich genommen habe.

Thumbs up!

Kompliment!

Hättest du noch ein Foto bei der Hand mit dem Gewindestab am Tauchbein?

Evtl. mit dazugelegter Feder?

Kurt

Kompliment!

Hättest du noch ein Foto bei der Hand mit dem Gewindestab am Tauchbein?

Evtl. mit dazugelegter Feder?

Kurt

Gast_14961

User gesperrt

Hallo Kurt,

es interessiert ja doch jemanden

Ich habe mal ein paar Fotos gemacht. Tatsächlich hatte ich den Schritt noch gar nicht durchgeführt.

Hier alle Teile:

Mit durchgestecktem Gewindestab:

Die Montage ist nicht so leicht, um nicht zu sagen: eie ziemliche Fummelei, da der Gewindestab deutlich kürzer ist, als das Standrohr. Erst muss der Gewindestab im Standbein oben eingeschraubt werden (bei der endgültigen Montage kommt gleich Loctite an das Gewinde). In die Stirnseite des Gewindestabs habe ich einen Schlitz mit der Trennscheibe eingesetzt, damit ich den Stab mit einem normalen Schraubendreher einschrauben kann.

Hier habe ich den Stab eingeschraubt und man kann den Schlitz und auch die bereits eingesetzte Feder erkennen. Das ist nicht die später verbaute Feder; die muss ich noch bestellen.

Schließlich wird das Tauchbein eingeschoben, mit der Feder vorgespannt und die selbstsichernde Mutter auf der Gewindestange verhindert, dass das Tauchbein rausfallen kann. So kann man auch sehr schön den Federweg und die Federstärke einstellen, damit der Flieger später gerade steht. Kleine Ungenaugikeiten können so ausgegleichen werden.

es interessiert ja doch jemanden

Ich habe mal ein paar Fotos gemacht. Tatsächlich hatte ich den Schritt noch gar nicht durchgeführt.

Hier alle Teile:

Mit durchgestecktem Gewindestab:

Die Montage ist nicht so leicht, um nicht zu sagen: eie ziemliche Fummelei, da der Gewindestab deutlich kürzer ist, als das Standrohr. Erst muss der Gewindestab im Standbein oben eingeschraubt werden (bei der endgültigen Montage kommt gleich Loctite an das Gewinde). In die Stirnseite des Gewindestabs habe ich einen Schlitz mit der Trennscheibe eingesetzt, damit ich den Stab mit einem normalen Schraubendreher einschrauben kann.

Hier habe ich den Stab eingeschraubt und man kann den Schlitz und auch die bereits eingesetzte Feder erkennen. Das ist nicht die später verbaute Feder; die muss ich noch bestellen.

Schließlich wird das Tauchbein eingeschoben, mit der Feder vorgespannt und die selbstsichernde Mutter auf der Gewindestange verhindert, dass das Tauchbein rausfallen kann. So kann man auch sehr schön den Federweg und die Federstärke einstellen, damit der Flieger später gerade steht. Kleine Ungenaugikeiten können so ausgegleichen werden.

Hallo Alexander

Die Halterung mit der kleinen Gewindestange ist nicht schlecht.

Damit kann die Federbeinlänge eingestellt werden, und der "Restfederweg".

Der Federdruck geht nur über längere oder kürzere Feder einbauen, und über dickeren Federdraht!

Achtung die gedrückte Feder muß noch Platz haben, das wird schnell eng!!

Auch sollte sie im Stand noch nicht einfedern, das ist zu weich.

Gruß Aloys.

Die Halterung mit der kleinen Gewindestange ist nicht schlecht.

Damit kann die Federbeinlänge eingestellt werden, und der "Restfederweg".

Der Federdruck geht nur über längere oder kürzere Feder einbauen, und über dickeren Federdraht!

Achtung die gedrückte Feder muß noch Platz haben, das wird schnell eng!!

Auch sollte sie im Stand noch nicht einfedern, das ist zu weich.

Gruß Aloys.

Gast_14961

User gesperrt

Hallo Aloys und Andi,

vielen Dank für Eure Kommentare. Ich freue mich schon, wenn es ab und zu einen Kommentar gibt

@Aloys: ich werde die Federn wieder beim Federnshop bestellen. Sie sollte pro Fahrwerk ca. das doppelte Modellgewicht halten, also pro Feder ca. 120n-150N. Solche Federn gibt es dort. Das habe ich schon gesehen. Man kann über deren Konfiguratur auch die entspannte Länge sowie die voll eingefederte Länge ablesen. Ich mache das aber erst, wenn auch das Bugfahrwerk fertig ist, damit ich alle Federn auf einmal bestellen kann.

@Andi: Ich habe das natürlich schon mal belastet. Ich denke, es wird den Belastungen locker stand halten. Auch das Spiel ist im Rahmen. Es ist etwas da, aber bei einem Dreibeinfahrwerk ist das OK.

Im Zweifel fräse ich neu aus Dural. Das ist mit der Fräse echt eine Erleichterung: vor den meisten Ersatzteilen muss man keinen Horror mehr haben. Einfach neu Fräsen

Als nächster Schritt kommt die Strebe, die nach vorn geht und die endgültige Entscheidung, wie das Einziehen läuft. Alternativen: Seilwinde und Feder oder Servo mit langem Arm. Wobei ich derzeit zur Seilwinde tendiere. Das erscheint insgesamt einfacher.

vielen Dank für Eure Kommentare. Ich freue mich schon, wenn es ab und zu einen Kommentar gibt

@Aloys: ich werde die Federn wieder beim Federnshop bestellen. Sie sollte pro Fahrwerk ca. das doppelte Modellgewicht halten, also pro Feder ca. 120n-150N. Solche Federn gibt es dort. Das habe ich schon gesehen. Man kann über deren Konfiguratur auch die entspannte Länge sowie die voll eingefederte Länge ablesen. Ich mache das aber erst, wenn auch das Bugfahrwerk fertig ist, damit ich alle Federn auf einmal bestellen kann.

@Andi: Ich habe das natürlich schon mal belastet. Ich denke, es wird den Belastungen locker stand halten. Auch das Spiel ist im Rahmen. Es ist etwas da, aber bei einem Dreibeinfahrwerk ist das OK.

Im Zweifel fräse ich neu aus Dural. Das ist mit der Fräse echt eine Erleichterung: vor den meisten Ersatzteilen muss man keinen Horror mehr haben. Einfach neu Fräsen

Als nächster Schritt kommt die Strebe, die nach vorn geht und die endgültige Entscheidung, wie das Einziehen läuft. Alternativen: Seilwinde und Feder oder Servo mit langem Arm. Wobei ich derzeit zur Seilwinde tendiere. Das erscheint insgesamt einfacher.

es interessiert ja doch jemanden

'türlich!

Aber meist geht es mir wie BOcnc

Danke nochmal.

Kurt

es interessiert ja doch jemanden

Nö, find ich richtig sch**sse was du da machst!

quatsch, schonmal den besucherzähler deines threads angeschaut? das sind bestimmt nicht alles nur klicks von leuten die "mal eben zufällig reinschauen"

Mach weiter so!

Gruss vom interessierten Mathias!

ich schau auch immer wieder hir rein ... und das seit Anfang an !

super gefallt mir ...weiter so

ein Anregung da wo die Feder im Rörchen anliegt also oben und unten noch eine Gumiauflage rein zu geben als zusätzlichen Dämpfer sollte die Feder komplett zusammen gedrückt werden .......

hier siehe Bild ....

super gefallt mir ...weiter so

ein Anregung da wo die Feder im Rörchen anliegt also oben und unten noch eine Gumiauflage rein zu geben als zusätzlichen Dämpfer sollte die Feder komplett zusammen gedrückt werden .......

hier siehe Bild ....

Anhänge

Gast_14961

User gesperrt

Hallo Gerhard,

Vielen Dank, da dachte ich auch schon dran. Hast Du eine Idee, wo man das her bekommt?

Vielen Dank, da dachte ich auch schon dran. Hast Du eine Idee, wo man das her bekommt?

Gast_14961

User gesperrt

Vielen Dank für den Tipp mit dem Gummi. Falls der Platz zu knapp wird (was ich nicht glaube), ist es sicher besser, eine Seite mit Gummi zu belegen, als keine.

Nun habe ich das Fahrwerk mechanisch komplettiert. Die vordere Strebe, die sich einfaltet, und in der im Original der Hydraulik-Zylinder sitzt, der mit hochschwenkt, habe ich gestern noch aus Alu gefräst.

Hier einige Bilder des Mechanismus im ausgefahrenen und eingefahrenen Zustand. Das ist im Wesentlichen das selbe, was ich schon aus Holz gebaut hatte. Wirklich tricky ist es, genau den richtigen Lochabstand zu finden, damit sich alles sauber einklappt. Ich denke, nun ist es recht gut gelungen.

Die Teile erwiesen sich noch als etwas zu lang. Daher musste ich mehrfach bohren. Nun kommt es hin. Auch hat sich konstruktiv noch einiges als problematisch gezeigt, was bei den "echten" Teilen korrigiert wird. Eigentlich hätte ich die Teile erst aus Holz fräsen sollen. Nun ist das Alu leider verschwendet.

Alles faltet sich schon eng zusammen, so dass es gut in die Gondel passen wird. Mit dem Holz Dummy sah es nicht zu gut aus.

Nun habe ich das Fahrwerk mechanisch komplettiert. Die vordere Strebe, die sich einfaltet, und in der im Original der Hydraulik-Zylinder sitzt, der mit hochschwenkt, habe ich gestern noch aus Alu gefräst.

Hier einige Bilder des Mechanismus im ausgefahrenen und eingefahrenen Zustand. Das ist im Wesentlichen das selbe, was ich schon aus Holz gebaut hatte. Wirklich tricky ist es, genau den richtigen Lochabstand zu finden, damit sich alles sauber einklappt. Ich denke, nun ist es recht gut gelungen.

Die Teile erwiesen sich noch als etwas zu lang. Daher musste ich mehrfach bohren. Nun kommt es hin. Auch hat sich konstruktiv noch einiges als problematisch gezeigt, was bei den "echten" Teilen korrigiert wird. Eigentlich hätte ich die Teile erst aus Holz fräsen sollen. Nun ist das Alu leider verschwendet.

Alles faltet sich schon eng zusammen, so dass es gut in die Gondel passen wird. Mit dem Holz Dummy sah es nicht zu gut aus.