IS-4 Jastrzab

Baubericht, Teil 2

Dr. Christian Baron

Baubericht, Teil 2

Dr. Christian Baron

Der Rumpf soll im Innenraum mit Sperrholz beplankt werden. Die Rumpfspanten im Haubenausschnitt sind dafür aber zu breit und wurden daher auf 5 mm Breite heruntergesägt und geschliffen. Die Felder zwischen den Spanten und den Kieferngurten habe ich mit 5 mm Balsa ausgefüllt und darauf wurden die 0,4 mm Sperrholzstücke geklebt.

Teil 1:

Höhenleitwerk

Seitenleitwerk

Flächen

Seitenleitwerk

Flächen

- Bajonettverschluss der Servoabdeckungen

RumpfTeil 2:

Rumpf

Zusammenbau und Restarbeiten nach der Lackierung

Schwerpunkt EWD und erster Flug

- Rumpfausbau

- Stromversorgung

- Instrumentenbrett

Lackierung- Stromversorgung

- Instrumentenbrett

Zusammenbau und Restarbeiten nach der Lackierung

Schwerpunkt EWD und erster Flug

Rumpfausbau

So sah der Rumpf in diesem Bereich vorher aus:

Bild 83 Die Spanten haben noch die Originalkontur des Bausatzes.

Bild 84 Die Zwischenräume sind mit 5 mm Balsa ausgefüllt und verschliffen.

Nach dem Verschleifen wurden die Innenseiten mit einer Lage 163 g/m2 Glasgewebe belegt, um ein sehr stabiles Sandwich zu erhalten. Mit der auf der gesamten Rumpfaußenfläche noch aufzubringenden Glasbeschichtung entsteht im Kabinenbereich so eine nur etwa 9 mm dicke, aber dennoch sehr steife und feste Wand.

Da man das GfK nicht sehen soll, habe ich eine Papierschablone der Kabinenseitenwand angefertigt, um die 0,4 mm Sperrholzbeplankung in einem Stück je Seite zuschneiden zu können. Das Sperrholzstück konnte ich, ohne viel ändern zu müssen, mit Kontaktkleber auf das GfK aufkleben.

Bild 85 Das 0,4 mm Birkensperrholz ist auf den Innenseiten verklebt.

Nun war es soweit, den Rahmen der Haube auf dem Kabinenausschnitt aufzubauen. Die Auflagefläche des Rumpfes wurde vorher mit 0,4 mm Sperrholz belegt. Zur Ausrundung habe ich die Ecken mit Kiefernholzstücken aufgefüttert.

Bild 86 Die Auflagefläche des Kabinenrahmens ist fertig.

Die Kabinenhaube hat mich gereizt, da die Haube von Oldgliders nicht sehr originalgetreu aussah. Ich habe mir daher die Zeichnungen der originalen Haube angesehen, mit den Fotos verglichen und bin zu dem Ergebnis gekommen, dass ich die Oldgliders-Haube zweiteilig gestalten kann. Das Original hat ja auch einen Knick im Haubenverlauf und damit ergeben sich zwei abwickelbare Flächen.

Durch Nachmessen des Haubenausschnitts an meinem Rumpf und dem Vergleich mit der Zeichnung und den Fotos, ergaben sich die Spanten für den Haubenrahmen, die ich zunächst aus dicker Wellpappe ausgeschnitten habe. Diese Schablonen habe ich nun dem Rupfausschnitt soweit angepasst, bis ich sie schließlich auf 6 mm Pappelsperrholz übertragen und mit 6 mm Untermaß aussägen konnte.

Als ich den Jastrzab von Thomas (siehe seinen Beitrag im französischen Forumsteil) beim diesjährigen Retroplan-Treffen auf dem Schweisel fliegen sah, habe ich ihn mir natürlich genau angesehen. Besonders gut hat mir seine Bauweise des Haubenrahmens und die Haubenbefestigung gefallen, die ich daher nachgebaut habe.

Thomas hat die Rahmenteile aus 1 mm Birkensperrholz laminiert und daraus einen stabilen Rahmen zusammengesetzt. Das habe ich genau so gemacht. Ich habe 6 mm breite und 1 mm dicke Birkensperrholzstreifen ausgeschnitten und in sechs Lagen mit UHU-Endfest 300 über mit Folien geschützten Schablonen geformt. Mit Nägeln habe ich die Schablonen und die laminierten Sperrholzstreifen auf einem Brett fixiert.

Bild 87 Die Rahmenteile der Haube werden in den Nagelschablonen laminiert.

Nach zwei Tagen habe ich die Rahmenteile von den Schablonen gelöst und konnte mit dem Zusammenbau beginnen. Ich habe auch die Einzelteile der linken und rechten Haubenauflage laminiert, da die Rumpfseiten leicht gebogen sind. Das war eine große Hilfe, da ich diese beiden Teile zuerst anpassen und dann mit Kreppband am Rumpf befestigen konnte. Nachdem die gebogenen Spanten des Rahmens vorne und hinten angepasst waren, habe ich sie, wieder geschützt mit einer Folienzwischenlage, direkt auf dem Rumpf miteinander verklebt. Anschließend waren der mittlere Spant und die beiden Längsstreben an der Reihe. Nach zwei weiteren Tagen, aufgrund der jeweiligen Aushärtezeit des Epoxidharzes, war der Rahmen fertig, wurde verschliffen und hinten und unten mit den Befestigungsstiften versehen. Ich habe dafür 2 mm Stahldraht verwendet. Die Bohrungen dafür habe ich durch den Haubenrahmen in die Rumpfauflage des Rahmens gebohrt. In die Rumpfauflage wurden die Bohrungen auf 3 mm Durchmesser erweitert und mit Messingrohrstücken ausgebüchst.

Bilder 88 bis 90

Jetzt folgte das Zuschneiden des Haubenmaterials. Nach dem Lackieren des Haubenrahmens mit PUR-Klarlack konnte das erste der beiden Haubenteile endgültig angepasst und verklebt werden.

Ich habe den Rahmen nur auf den Innenseiten lackiert. Die Klebeflächen der Haubenteile mit dem Kunststoff blieben unbehandelt, um eine bessere Klebewirkung zu haben. Geklebt habe ich die Haubenteile mit einem speziellen Kleber, der Kunststoff jeglicher Art mit anderem Material sehr gut verbindet. Natürlich habe ich zunächst mit Abfallstücken des Haubenmaterials Klebeversuche gemacht, die sehr gute Ergebnisse brachten. Der Klebstoff heißt Formula 560 und wird von der Firma Pacer Technology vertrieben.

Bilder 91 und 92

Der Haubenrahmen wurde an den Auflageflächen zum Rumpf mit dünner Folie abgedeckt, um ein Verkleben mit dem Rumpf zu vermeiden.

Nach dem Aufkleben des zweiten Haubenteils auf den Rahmen, habe ich aus dünnem Litoblech Streifen von 7 mm Breite gesägt und direkt an der Haube die einzelnen Längen bestimmt. Diese Aluminiumstreifen sollten noch Bohrungen bekommen, um sie mit M1 ,6 mm x 3 mm Senkkopfschräubchen auf der Haube zu verschrauben. Dank einer kleinen Bohrlehre wurden die Abstände der Bohrungen sehr gleichmässig. Gebohrt habe ich zunächst nur mit einem 1,6 mm Bohrer.

Nachdem die Aluminiumstreifen von Bohrgraten befreit waren, habe ich sie mit "Formula 560" auf den Kunststoff der Haube geklebt. Bis zum Aushärten des Klebers habe ich die Streifen mit Tesa fixiert.

Danach habe ich die Bohrungen etwa1 mm tief auf 2,5 mm erweitert und mit einem Senker auf rund 3 mm Durchmesser aufgebohrt. Die kleinen Schrauben konnten dann mit Epoxidharz versehen so in die Bohrungen gesetzt werden, dass deren Köpfe bündig mit der Kontur abschlossen und trotz der Schrauben eine glatte Oberfläche entstand.

Als ich die fertige Haube nach dem Verschleifen der Aluminiumoberfläche auf den Rumpf gesetzt hatte, sah das noch wesentlich besser aus als ich erwartet hatte.

Bilder 93 und 94

Die Mechanik des Haubenverschlusses habe ich aus Messingrohrstücken und 3 mm Stahlschrauben zusammengesetzt. Der Kabinenehaubenverschluss des Modells ist als Staurohr getarnt, dass beim Jastrzab ziemlich groß ist

Bilder sagen mehr als Worte:

Bild 95 und 95a Die Kabinenhaube wird durch drehen des Staurohrs entriegelt.

Weiter ging es mit dem Sitz für den Pilot.

Bereits jetzt habe ich die Servos für die Schleppkupplung und das Seitenruder eingebaut, da der Sitz diese verdecken soll.

Bei der Gestaltung des Kabineninnenraums habe ich mich weitgehend an die Zeichnungen und Fotos der Jastrzab-Originale gehalten. Der Sitz besteht aus 3 mm Pappelsperrholz und 0,4 mm Birkensperrholz.

Bilder 96, 97 und 98

Die Arbeiten an den kleinen Cockpit-Details nahmen viel Zeit in Anspruch.

Das aus 1,5 mm Aluminium gefräste Instrumentenbrett erhielt Gewinde für die 1,6 mm Schrauben, an denen die Instrumentenrahmen befestigt werden.

Die Stromversorgung erfolgt über zwei Akkus. Sie bekommen je einen MPX-Stecker als Ein- bzw. Aus-Schalter und sind gleichzeitig die Anschlüsse für das Ladekabel. Ich habe festgestellt, dass diese beiden MPX-Stecker noch in das Instrumentenbrett passen und zwar dort, wo beim Original eine Batterie auf dem Brett befestigt ist (die linke Ecke des Bretts). Der Ein/Aus-Schalter wird also von einem als Batterie getarnten Dummy verdeckt.

Bilder 99, 100, 101

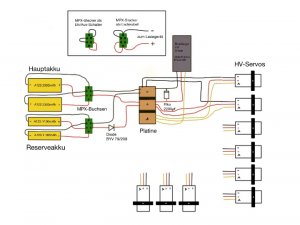

Die Stromversorgung

Die Grundidee meiner Stromversorgung habe ich von Hermann Kleinegesse übernommen, ist also nicht auf meinem Mist gewachsen. Ich habe das Ganze nur um die S-Bus-Verdrahtung erweitert. Hier gibt es einen Thread zu diesem Thema.

Bei meinem Jastrzab verwende ich das Futaba S-Bus-System, dass auch mit der Jeti-Anlage funktioniert. Es sind gar keine speziellen Kabel, Stecker oder Hub-Systeme nötig, um S-Bus einsetzen zu können.

Beim S-Bus kann man alle Plus- Minus- und Impulsleitungen an jeweils einem Punkt zusammenfassen. Ich habe daher eine kleine kupferkaschierte GfK-Platine gefräst, mit drei Feldern für Plus, Minus und Impuls. Auf diesen Feldern sind jeweils alle entsprechenden Litzen der Servokabel angelötet. Die Leitungen von beiden Akkus gehen ebenfalls auf diese Plus- und Minus-Pole und versorgen so alle Servos direkt, ohne dass dieser eventuell hohe Strom über die Steckerleiste des Empfängers fließt.

Steckverbindungen habe ich also fast gar keine in meinem Jastrzab!

Wenn jemand Interesse hat das nachzubauen (ohne Gewähr!), hier noch der Schaltplan und im folgenden die Beschreibung dazu:

Bild 103 Die Stromversorgung

Das Modell wird mit zwei A123 LiFe-Akkus versehen, die in den weiter oben beschriebenen Akkukasten passen. Ich verwende einen 2s LiFe mit 2300 mAh und einen mit 1100 mAh als Reserve.

Der 1100 mAh-Akku bekommt eine Diode vorgeschaltet und hat dadurch eine geringere Spannung als der Hauptakku. Beide Akkus werden direkt an den Empfänger gesteckt, der, wie auch die Servos, HV fähig ist. Der 1100 mAh-Akku kommt erst dann zum Einsatz, wenn der Hauptakku bis zu der Spannung entladen ist, die der durch die Diode bedingten niedrigeren Spannungslage entspricht. Vom angeschlossenen Vario oder der Telemetrie kann ich mir exakt diese Spannung vom Sender ansagen lassen und weiß damit, dass der Hauptakku auf die Spannungslage des Reserveakkus entladen ist.

Die Diode ist eine BYV79E200, die ich bei Conrad gekauft habe. Wichtig ist bei Verwendung der Diode, einen 2200 µF-Kondensator in die Plus-Leitung einzufügen.

Im oben genannten Link werden noch weitere Schaltungsvorschläge zur Diskussion gestellt, z. B. die zusätzliche Stromversorgung der Servos in den Flächen.

Besonders hinweisen möchte ich auf die Parallelschaltung der einzelnen Zellen zu Zweier-Packs. Über den MPX-Stecker, der als Aus-Schalter benutzt wird, werden die Zellen in Reihe geschaltet. So spare ich mir die Balancer und auch die Balancerkabel an den Akkus. Der MPX-Stecker ist zudem so verdrahtet, dass ein Ladekabel direkt daran angeschlossen werden kann.

Ich habe daher keinen Schalter und auch keine Regelung/Weiche der Stromversorgung im Modell und dennoch die zusätzliche Sicherheit, die ein zweiter Akku bietet, der erst entladen wird, wenn die Spannung des „Betriebsakkus“ auf den Wert des Reserveakkus gesunken ist. Zusätzlich kann ich das auch noch über die Telemetrie überwachen.

Im Instrumentenbrett sind die MPX-Buchsen, die zum Ein/Aus-Schalter der Stromversorgung gehören, eingebaut. Die gesamte Stromversorgung ist nun verdrahtet und funktionsfertig installiert. Alles ist unter dem Pilotensitz versteckt.

Bild 102

Inzwischen war die Pilotenpuppe der Firma Hexemodel eingetroffen. Probehalber habe ich sie mal auf dem Sitz positioniert. Die Arme reichen gut bis an Steuerknüppel, Trimmung und Störklappenhebel. Sie passt also ins Modell!

Ich hatte auch schon den Kasten für den Störklappenhebel gebaut und die Verkleidung der linken Seite aus Litoblech geformt und alles eingebaut. Der Störklappenhebel ist zwar beweglich, hat aber keine Funktion.

Bild 104

Das letzte noch fehlende Bauteil, den Übergang vom Höhenleitwerk zur Seitenleitwerksdämfungsflosse konnte ich erst jetzt nach dem Verschleifen des Glasgewebeüberzuges herstellen, um eine gute Passung zu erzielen. Diese Verkleidung habe ich nach dem Abkleben mit Folie und Paketband aus zwei Lagen 163 g/m2 Glasgewebe laminiert. Unter das Seitenruder kam eine angepasste Rippe aus Balsa mit 0,4 mm Sperrholzauflage und wurde vor dem Laminieren der Seiten auf eine schon auf das Höhenleitwerk laminierte Glasgewebelage geschoben. An diese Rippe wurde ein eingedicktes Harz/Mikroballon-Gemisch gestrichen und ausgerundet.

Dieses Teil wird an der Unterseite der Seitenleitwerksdämfungsflosse von einem Magnet gehalten.

Bilder 105, 106 und 107

Instrumentenbrett

Die Rahmen der Instrumente sind beim Jastrzab auf das Instrumentenbrett aufgesetzt und verschraubt. Ich habe dazu ein gutes Foto im Internet gefunden (Die Quelle steht auf dem Fotorahmen).

Bild 108

Wie oben bereits erwähnt, habe ich das Brett aus 1,5 mm Alu gefräst. Gleichzeitig hatte ich auch

die Rahmen im Maßstab 1:3 gezeichnet. Da alles 3D-konstruiert ist, brauchte ich nur noch das CAM zu erstellen und ein geeignetes Material für die Rahmen auszuwählen.

Es waren noch Reststücke von Toolmaterial der Flächenformen eines F3F-Modells vorhanden. Dieser gefüllte PU-Kunststoff hat eine Dichte von 1,4 kg/dm3 und lässt sich sehr gut schleifen und polieren, da es keine offenen Poren auf der gefrästen Oberfläche hat.

Es waren auch nur zwei Größen zu fräsen, da die vier großen Instrumentenrahmen fast identisch sind (vom Durchmesser sowieso).

Die erste Überlegung war, ein Positiv für jeden der beiden Rahmen zu fräsen und eine Form davon abzunehmen. In der Form hätte ich mehrere Rahmen aus gefülltem Harz gießen können. Nach dem Fräsen des ersten Rahmens habe ich mich dann doch entschieden, einfach vier Mal den großen und ein Mal den kleinen Rahmen zu fräsen und auf die Form zu verzichten. Die Fräszeit für einen Rahmen war mit 25 min nicht besonders lang, so dass nach zwei Stunden alles fertig war. Falls erforderlich, kann ich immer noch eine Form herstellen und dazu ein Positiv aus Aluminium fräsen.

Die nächsten beiden Bilder zeigen die Rahmen.

Bild 109 Die Rahmen auf der Fräse.

Bild 110 Das Instrumentenbrett mit den aufgeschraubten Rahmen

Nachdem die Rahmen mattschwarz lackiert waren, sah das noch besser aus und es machte Spaß, den Rest noch vollständig fertig zu stellen. Die Skalen der Instrumente habe ich auf Fotopapier maßstäblich ausgedruckt. Teilweise hab ich die Zeichnung von Olli genutzt, z. B. für den Kompass. Andere gut passende Instrumente fand ich im Download auf Vincent's Homepage.

Hinter die gefrästen Instrumentenrahmen kamen noch 0,5 mm dicke Kunstoffscheiben, die ebenfalls exakt auf Maß gefräst wurden.

Die beiden Ringe auf Kompass und Wendezeiger wollte ich dem Vorbild entsprechend auch aus Aluminium herstellen.

Zunächst erstellte ich eine Zeichnung im CAD und habe anschließend die Ringe 2D aus 0,5 mm Aluminiumblech gefräst.

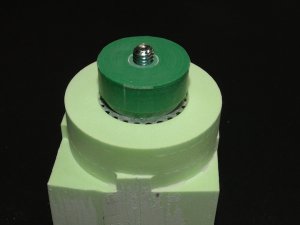

Bild 111

Um die Ringe in die richtige Form zu bringen, musste ich mir einen Stempel mit Gegenform fräsen. Da beide Ringe unterschiedliche Durchmesser haben, musste dies zwei Mal geschehen. Ich habe die Formen ebenfalls aus Toolboard-Resten 3D gefräst. Die Aluminiumringe bekamen auf dem Stempel eine 0,5 mm tiefe Auflage und können dort mit einer M6 Schraube und einer dazu passgenau gefrästen 3 mm GfK-Scheibe befestigt werden.

Bilder 112 bis 114

Der Stempel wird auf die Gegenform gelegt und im Schraubstock zusammengedrückt. Da das Spiel zwischen Stempel und Gegenform auch 0,5 mm beträgt, kann der Schraubstock bis zum Anschlag gefühlvoll zugedreht werden. Das Ergebnis sieht dann so aus:

Bilder 115 und 116

Das hat wieder erwarten auf Anhieb funktioniert. Die Ringe musste ich daher auch gleich mal auf das schon lackierte, aber noch unvollständige Instrumentenbrett aufschrauben. Da das passte, habe ich die Ringe gleich noch lackiert und auch den Kompass mit der Skala von Olli vervollständig.

Bis auf die Batterieattrappe mit Halterung ist der Instrumententräger jetzt fertig .

Bilder 117 und 118

Auf der Rückseite des Instrumentenbretts ist zu erkennen, dass ich die Fotopapierstücke mit selbstklebender Aluminiumfolie (Baumarkt) befestigt habe. Für das Aussehen des Kompasses konnte die Folie schön nach innen geformt werden, um die Kugel zu simulieren.

Bild 119

Es fehlte nun nur noch das letzte funktionsfähige Detail des Instrumentenbretts, der Batteriekasten, der bei meinem Modell gleichzeitig die beiden MPX-Buchsen für die Stromversorgung des Modells verdeckt.

Den Grundkörper habe ich ebenfalls mit der Fräse erstellt. Dazu musste das Teil von beiden Seiten bearbeitet werden. Auf der Rückseite ist eine Ausfräsung für den MPX-Stecker, mit dem dieser Batteriekasten an meine Stromversorgung gesteckt werden kann. Zum Fliegen wird diese Attrappe dann herausgezogen und durch zwei verdrahtete Stecker ersetzt, die dann meine Ein/Aus-Schalter sind, wie weiter oben ausführlich beschrieben.

Bild 120

Lackierung

Alle Balsaholzoberflächen des Modells waren ja schon mit Glasgewebe überzogen. Jetzt habe ich sie noch einmal mit Talkum eingedicktem Harz abgezogen, um auch die letzten Poren des Gewebes zu schließen. Ich habe das mit einer alten Scheckkarte gemacht, also das angedickte Harz in die Poren gedrückt und überschüssiges Harz sauber abgezogen. Auf Grund der mehrere Quadratmeter großen Oberfläche des Modells dauerte das anschließende Schleifen trotz der weitgehend sauberen Oberfläche doch noch einige Tage.

Zum Schluss habe ich diese Glasgewebeoberflächen mit Spritzfüller grundiert und wieder nass mit Körnung 320 und 400 geschliffen.

Als Letztes wurden noch die Abdeckungen der Störklappen aus 2 mm Birkensperrholz angepasst und mit UHU-Endfest 300 auf das Aluminiumprofil der Klappen aufgeklebt.

Damit waren die Vorbereitungen zum Lackieren mit Autolack in RAL9001 (cremeweiß) und RAL3003 (rot) abgeschlossen.

Bild 121

Nachdem die Oberflächen aller Teile glatt und sauber waren, habe ich mir einfache Halterungen gebaut, um die Bauteile beim Grundieren und Lackieren zu fixieren. Den Rumpf habe ich allerdings einfach nur aufgehängt, wie man auf den Bildern sehen kann.

Die Flächen wurden von Stahlverbindern gehalten, so waren sie zum Lackieren der Unterseiten drehbar.

Bilder 122 und 123

Hier sieht man das Ergebnis. Nachdem das Modell aus der Spritzkabine kam, habe ich es sofort mal zusammengebaut.

Bild 124

Gewogen hatte ich den Jastrzab bisher noch nicht. Jetzt brachte er 9000 g auf die Waage. Es fehlten aber noch vier Servos (noch nicht wieder eingebaut) und der Innenausbau mit Pilot, den hatte ich beim Wiegen noch nicht reingesetzt.

Erst abkleben mit Absetzband (3M) vom Lackierer und mit selbst hergestellten Maskierfolien. Das folgende Lackieren der roten Kennungen, Zierstreifen und der Kunstflugstreifen auf den Flächen habe ich ebenfalls selbst vorgenommen. Die transparenten, speziellen Maskierfolien hatte ich auf meiner Fräse mit einem Schleppmesser geschnitten.

Bild 125

Das dunkle Rot habe ich abschnittsweise lackiert. Nach dem Lackieren waren die Maskierfolien aufzubringen und der Rest des jeweiligen Modellteils zu verpacken. Ich habe dafür sicher drei bis vier Stunden gebraucht und kam mir vor wie der Verpackungskünstler Christo.

Ein paar Bilder dazu:

Bilder 126 bis 129

Zusammenbau und Restarbeiten nach dem Lackieren

Die Rumpfnase bekam vier Schrauben, die beim Original die Nasenverkleidung aus Aluminiumblech halten. Danach habe ich diesen Bereich mit Hilfe einer gefrästen Schablone abgeklebt und mit einer Sprühdose mattschwarz lackiert.

Bild 130

Nun folgte die Fertigstellung der Kufe. Die war zwar schon aus fünf Lagen Eschenholzfurnier, die über ein formgebendes Brett gezogen wurden, fertig laminiert, aber die Metallteile zur Befestigung der Dämpfungselemente fehlten noch.

Diese Halterungen aus 1 mm rostfreiem Stahlblech, wurden gebohrt und gebogen. Damit sie besser passten, mussten die Dämpfungselemente, die ich mir aus Hydraulikschläuchen mit zwei unterschiedlichen Durchmessern zugeschnitten hatte, etwas abgeflacht werden. Das ging an der Schleifscheibe ganz gut.

Bild 131

Die Kufe ist beim Jastrzab nicht offen, sondern hat eine Verkleidung, die auf jeder Seite aus zwei Teilen besteht und mit einem Seil quasi vernäht wird.

Das galt es also nachzubauen. Ich musste mich mit grauem Kunstleder begnügen, das dünn genug ist. Echtes graues Leder habe ich nämlich in dieser geringen Dicke leider nicht bekommen.

Auf der Rumpfunterseite und auf der Innenseite der Eschenholzkufe wird dieses Kunstleder geklebt bzw. mit einer 10 x 2 mm Kiefernleiste verschraubt und damit geklemmt. So sollte ein Auswechseln bei einer Beschädigung leicht möglich sein.

Die Kiefernleiste wird mit M2 Schrauben befestigt, wie auf den Bildern zu sehen ist. Das Kunstleder ist mit Pattex unter die Kiefernleiste geklebt und das Ganze dann wieder auf die Rumpfunterseite geschraubt.

Bild 132

Die Kufe wurde wie beim Original rot lackiert und auf der Innenseite ebenfalls mit dem grauen Kunstleder versehen.

Nach dem Zuschnitt und dem Lochen der Ösen für die Seile (bei mir nur ein dicker, umflochtener Faden), wurden die beiden Kunstlederstücke je Seite mit dem Faden zusammengenäht.

Bilder 133 und 134

Ich habe aus 0,8 mm Stahlblech, 8 mm Vollgummi, einem 7 mm breiten Flachstahl und einigen Schrauben den Hecksporn nach dem Vorbild, das im Krakauer Museum zu sehen ist, geformt. Hier das Bild des Originals:

Bild 135 Quelle: Viktor Drzeniek

Ich finde, mein Hecksporn kommt dem Original etwas nahe. Er federt sogar etwas ein, wenn man das Heck runterdrückt. Das hatte ich nicht erwartet, da der Gummiblock in dem Stahlkäfig doch recht hart ist

Bilder 136 und 137

Ich bin kein Profi in Metallbearbeitung und deshalb bin ich sicher, dass ein Spezialist die Teile sicher viel sauberer herstellen kann. Aber wenn es interessiert, schreib ich etwas zu meiner Vorgehensweise.

Angefangen habe ich mit dem Abzeichnen des Originalplans.

Ich hatte etliche Zeichnungen des original Jastrzab bekommen und konnte feststellten, dass es mindestens zwei Versionen des Sporns gab. Es gibt noch eine weitere Version, die man auf Bildern der Homepage des Museums Krakau von dem dort hängenden zweiten Jastrzab sehen kann.

Da ich mich ja für den restaurierten Jastrzab mit der Kennung SP-1383 entschieden hatte, sollte der Sporn auch genau so aussehen wie bei dieser Maschine. Beim Zeichnen fiel mir dann noch auf, dass diese Variante des Hecksporns eine Verkleidung aus Leder hatte, die vorne und hinten mit einem Seil zusammengehalten wurde, der Nähnaht der vorderen Kufe sehr ähnlich. Mein Vorbild des Jastrzab hat diese Lederverkleidung allerdings nicht mehr, deshalb habe ich sie auch weggelassen.

Mit dem Vollgummiteil habe ich angefangen. Schon vor Jahren hatte mir von einer Messe eine Platte aus 8 mm Vollgummi mitgebracht, um damit eventuell mal Kufen zu federn. Jetzt stellte ich erfreut fest, das die Dicke dieser Platte für dieses Innenteil des Hecksporns genau richtig war.

Die Umrisse habe ich von der Zeichnung auf das Gummi übertragen und dann mit meiner Dekupiersäge ausgesägt. Das ging sehr sauber!

Für die Anfertigung des Metallkäfigs, der diesen Gummidämpfer umschließt, habe ich mir zunächst einen Dummy aus Birkensperrholz ausgesägt, der die gleichen Abmessungen wie das Gummiteil aufweist. Nachdem ich die Abwicklung des Käfigs auf das rostfreie 0,8 mm Stahlblech kopiert hatte, konnte ich die Umrisse mit der Blechschere ausschneiden. Oben und unten habe ich noch etwas Material stehen lassen, um beim anschließenden Biegen mehr Spielraum zu haben. Die ersten beiden 90° Biegungen konnte ich am Schraubstock noch mit dem Hammer vornehmen. Danach habe ich den Birkenholzdummy auf das Blech gelegt und seitlich mit Holzstücken im Schraubstock eingeklemmt. Die überstehenden Blechlaschen konnten nun auf den Holzkern gehämmert werden.

Vor dem Entfernen des Holzkerns habe ich mit der Bohrmaschine im Bohrständer anschließend alle Bohrungen angebracht.

Danach habe den Dummy durch den Gummikern ersetzt und die Bohrungen mit dem Käfig als Schablone in das Gummi gebohrt, damit die M2 Schrauben durchgesteckt werden konnten. Schließlich hat der Gummikern noch einen Schlitz in Dickenrichtung bekommen, da die Befestigungslaschen, die auf der Rumpfunterseite verschraubt werden, unter einem Winkel von 90° etwa 8 mm in das Gummi ragen. Vielleicht kann man an den Bildern des Originals wie auch an meinem Modell erkennen, dass der Gummikern oben zum Rumpf hin geschlitzt ist.

Die übrigen Blechteile sind deutlich einfacher. So konnte ich schon nach dem Aufzeichnen der Abwicklungen die erforderlichen Bohrungen anbringen, dann erst ausschneiden und zurechtfeilen, bevor ich sie in die endgültige Form (90°-Winkel) gebogen habe.

Schwierigkeiten machte mir nur der Federstahl, der ja auch ein paar Bohrungen und ein Langloch erhalten sollte. Das hat mich zwar zwei meiner 2 mm Bohrer gekostet, war aber dann auch erledigt.

Der Flitschenhaken besteht aus zwei im 90°-Winkel gebogenen Stahlblechen von 0,8 mm Dicke. Diese Bleche habe ich mit UHU-Endfest 300 verklebt und warm aushärten lassen.

Bilder 138

Die kleine Verkleidungshutze des Seitenleitwerk-Höhenleitwerksübergangs habe ich mit einem Magnet versehen. Der Magnet, Durchmesser 5 mm und 3 mm dick, kam mit Epoxidharz ins Seitenleitwerk, direkt in die Spitze der unten offenen Unterseite. Die kleine Hutze erhielt ein kleines Stück Stahlblech, ebenfalls mit Epoxid eingeklebt. Das Magnet soll die Hutze im zusammengebauten Zustand daran hindern, sich selbstständig zu machen. Ich denke, die Haltekraft ist ausreichend, da die Hutze stramm zwischen den Leitwerken sitzt. Da ist kaum Spiel vorhanden.

Bild 139

Der Pilot hat auch ein Kopfpolster bekommen. Dafür habe ich ein Stück weinrotes Leder mit ein wenig Polstervlies auf und um einen Pappelsperrholzspant geklebt. Dieser Spant wurde dann in den Kabinenhaubenrahmen geklebt.

Wird die Kabinenhaube abgenommen, werden die beiden Schrauben in der Rückenlehne des Pilotensitzes zugänglich. Das Lederpolster deckt diese Verschraubung gerade ab und sieht daher aus wie beim Original, bei dem solche Schrauben auch nicht zu sehen sind.

Da ich beim Aufrüsten des Modells die Rückenlehne immer herausnehmen muss, um an die Flächensicherung zu kommen, konnte ich das nur so gestalten.

Bild 140

Nachdem der Innenraum mit Lasur etwas auf alt getrimmt war, konnte das Cockpit auch lackiert werden. Die Sitzflächen erhielten ein schönes Grau und auch der sichtbare Innenraum unter dem Sitz wurde nicht ausgelassen.

Bilder 141 und 142

Als ich den Pilot probehalber mal in seinem Sitz angeschnallt hatte, die funktionsfähigen Anschnallgurte mit Magnetverschlüssen stammen von der Firma BK-Modelltechnik merkte ich, dass seine Sitzposition nicht so richtig passte.

In seinem Rücken fehlte noch der bei Seglerpiloten übliche Fallschirm.

Da ich so ein Teil nicht in meinem Fundus hatte, suchte ich im Internet nach einem Fallschirm im Maßstab 1:3, aber leider vergebens. Also hieß es: selber machen.

Nachdem ich dem Pilot einen passend geschliffen Roofmateklotz hinter dem Rücken platziert hatte, saß er schon wesentlich besser auf seinem Sitz im Jastrzab.

Bild 143

Der Roofmateklotz erhielt einen Stoffüberzug und Gurte und stand bis zum Einfliegen zur Verfügung. Ich habe den Fallschirm nach Anleitung von Michael Ohlwein erstellt.

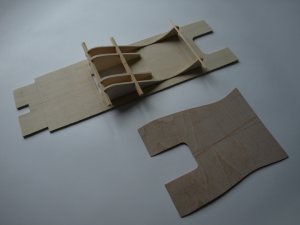

Für den Rumpf habe ich mir zu guter Letzt noch einen maßgeschneiderten Ständer angefertigt, den ich auch für den Transport zum Fluggelände nutzen werde. Der Ständer verfügt auch über eine Aufhängung für den CfK-Flächenverbinder. So habe ich alle Teile mitnahmebereit, wenn es zum Fliegen geht, da der Ständer zum Transport unbedingt notwendig ist. Der Rumpf wäre andernfalls im Auto kaum zu fixieren. So aber ist er mitsamt der Schutzhülle, in die er gepackt ist, im Ständer gut gesichert und kann sich auf der ebenen Fläche des Kofferraums nicht mehr bewegen.

Ich habe die Sperrholzteile des Ständers aus einer 12 mm Multiplexplatte gefräst. Die Rumpfausschnitte sind mit einer Lage 1 mm Sperrholz und einer Lage Filz versehen worden, die zusammen vom Rumpf auf die Spanten des Ständers gedrückt wurden. Ich habe so vorne und hinten eine je 36 mm breite Auflageflächen für den Rumpf, die ich nach dem Lackieren mit dem Filz beklebt werde. Auf dem Bild sieht man die lose auf gelegten Filzstreifen, um die Lackoberfläche des Rumpfs nicht schon jetzt zu zerkratzen.

Bild 144

Ja, Schutztaschen hat der Jastrzab auch schon bekommen. Ich habe das Material dafür bei RC-Taschen bestellt.

Das ist ein gepolstertes Steppgewebe, außen aus strapazierfähigem Material und auf der Innenseite mit einem Futterstoff. Ich habe das 200 g/m2 Steppgewebe genommen.

Meine Frau hat mir daraus schöne Schutztaschen genäht (auf dem Bild noch ohne Klettverschlüsse):

Bild 145 Hier ist eine der beiden Flächenschutztaschen zu sehen.

Schwerpunkt, EWD und erster Flug

Vor dem Auswiegen des Modells habe ich den Schwerpunkt des Jastrzab mit dem Programm WinLängs4 von Russow berechnet.

Ich habe den Schwerpunkt mit 10% Stabilitätsmass vor dem Neutralpunkt gerechnet und eingestellt. Die EWD wurde schon beim Rohbau auf etwas unter 1° festgelegt.

Das flugfertige Modell wiegt über 12 kg und das ist leider deutlich mehr, als ich gedacht hatte. Der Grund für die Gewichtszunahme ist die Lackierung, die vielen Scaledetails und das zusätzliche Blei in der Rumpfnase.

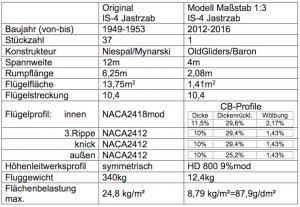

Hier noch eine Tabelle mit den Daten des Modells und des Originals:

Als Landehilfe dienen nicht nur die Störklappen, die bei halbem Knüppelweg schon vollständig ausfahren, sondern auch die Butterfly-Stellung der vier Querruder, die von der halben Knüppelstellung bis zum Vollausschlag ausfahren.

Der erste Flug erfolgte im August 2016 im F-Schlepp. Nach langem Warten auf das richtige Wetter und die nötige Entschlossenheit, das endlich durchzuziehen, wurde mit dem Schlepppilot Heinz Espeter ein Treffen am Vereinsgelände für den Nachmittag vereinbart.

Es zeigte sich, dass der Jastrzab sehr gut fliegt. Er lässt sich gut steuern und reagiert neutral auf das Ausfahren der Bremsklappen und auf die Butterfly-Stellung der Querruder. Die Querruderausschläge habe ich anschließend etwas vergrößert, um die Rollwendigkeit zu erhöhen. Besonders erfreulich war, dass ich eine der 100 g Bleiplatten aus der Rumpfnase herausnehmen konnte. Das Stabilitätsmaß ist daher jetzt etwa bei 8% und die EWD ist wie eingemessen geblieben.

Ich bin sehr zufrieden mit dem bisher wohl aufwendigsten Modell, dass ich je gebaut habe.

Bilder 146 bis 149

An dieser Stelle möchte ich mich bei allen bedanken, die mir mit Rat und Tat geholfen haben!

Zum Teil 1!

Literaturempfehlung:

Polnische Segelflugzeuge, Band 1:1945 -1970, Verlag für Technik und Handwerk,

ISBN 978-3-88180-454-7

Das Original im Internet:

Polnische Segelflugzeuge, präsentiert von Modelarstwo Lotnicze

Fotograficzny Rejestr Szybowców

Scale Soaring UK

Modelle im Internet:

Old Gliders

MCM Modellbau-Club München

Forum Retroplane.net

BaroneRosso.it

)

)